[汽车总站网 www.chianautoms.com欢迎你]

随着我国氢能产业的快速发展,氢能源的需求正呈现出爆发式增长。根据中国《节能与新能源汽车技术路线图》,到2030年,氢燃料电池汽车要达到100万辆,氢的需求将高达60万吨/年,而当前高压气氢的储运方式将难以满足未来氢能源低成本、高便捷性的应用要求,液氢的应用正迎来转机。

液氢技术有望实现氢气低价运输

一直以来,氢的高密度储运被认为是制约氢能产业发展的重大瓶颈之一。

当前,氢的输送主要有四种方式:一是高压气态运输,这是目前氢能汽车发展的主流技术;二是管道输送;三是低温液氢输送;四是固体或液体储氢运输。

受限于安全管理标准等问题,我国陆上运输以高压气态为主,运输成本高昂。根据实践,在现行 20MPa 高压气态下,1KG 氢气运输成本将近 10 元 / 百公里。在目前副产氢成本在 10-15 元 /KG 的情况下,要达到站售氢气成本低于 30 元 /kg,高压气态仅适用于 200 公里以内的短途运输,长途运输将依靠管道及低温液氢的发展。

液态氢是通过预冷和节流膨胀等工艺,把氢气降温到 -253 ℃变成液体。液氢的体积能量密度约为 35MPa 高压气氢的 3 倍,70MPa 的 1.8 倍。虽然将氢气从气态降温变为液体能耗较高,但当运输距离超过 200 千米时,液氢时的运输和能耗费用之和将低于高压气氢。日本、美国、德国等国的实践证明,液氢的运输成本仅为高压氢气的 1/5-1/8。因此液氢在规模化储存、运输方面具有明显的优势,被视为降低氢气储运成本的重要手段。

中美液氢产业差距

全球目前已经有数十座液氢工厂,总液氢产能 480 吨 / 天,其中北美占了全球液氢产能总量的 85% 以上。

·美国本土已有 15 座以上的液氢工厂,液氢产能达 326 吨 / 天以上,居于全球首位,包括加拿大有 80 吨 / 天的液氢产能也为美国所用;

·欧洲 4 座液氢工厂液氢产能 24 吨 / 天;

·亚洲有 16 座液氢工厂,总产能 38.3 吨 / 天,其中日本占了亚洲三分之二的产能。

全球近 500 座加氢站中液氢储氢型加氢站占比三分之一,主要分布在美国、欧洲和日本,且其新建的加氢站以液氢储氢型为主。

美国空气产品公司和普莱克斯(已与林德合并)两大集团垄断了美国90%的液氢市场。美国的民用液氢占据主流,且主要用于工业领域。其中 33.5% 用于石油化工行业,37.8% 用于电子、冶金等其他行业,10% 左右用于燃料电池汽车加氢站,仅有 18.6% 的液氢用于航空航天和科研试验。

世界上最大的氢气工厂(液空)

为了满足高端制造、冶金、能源、电子和航空航天等领域不断增长的需求。近两年来。美国又加大液氢工厂建设力度。普莱克斯2018年11月在德克萨斯州 La Porre开工建设第五座液化氢工厂,计划2021年投产,产能超过30吨/天。美国空气产品公司2019 年初在美国西部建造一个日产百吨级的液氢工厂,致力于氢能源市场,向位于加利福尼亚州的加氢站提供液氢。

位于德克萨斯州的普莱克斯液化氢工厂

中国在用的液氢工厂仅有海南文昌、北京 101 所和西昌基地等寥寥数个,均服务航天火箭发射,我国民用液氢市场在鸿达兴业工厂投产后才不是一片空白。但中国液氢生产成本高昂,是美国的 20 倍以上(2.5 美元 /kg),产品质量和制造水平与美国存在较大差距。

发展自主技术才能打破国外技术封锁

多年以来,美国一直对中国禁运与大规模液氢生产和储运相关系统装备和组件、测试检测与生产装备(如氢液化装置、氢膨胀机、正仲氢转化器、液氢泵、DN50 以上液氢阀门等)、材料(超低温用碳纤维增强复合材料)、工艺技术(10 吨 / 天及以上氢液化装置与工艺),也禁止 NASA 和美国企业与中国航天系统开展液氢技术领域内任何形式的技术交流与合作。美国在对中国技术禁运的同时,也限制其盟国向中国出售设备和技术。

只有在国内打破技术垄断,但各项技术及标准尚未成熟、成本偏高之际,外国才会取消禁运条例并向国内出口成熟技术以打压国内技术发展甚至扼杀在摇篮之中。

以汽车产业为例,由于国内缺乏 ESP 相关技术,博世公司一直垄断了国内 ESP 市场并高价出售相关产品。在比亚迪宣布成功研发自主 ESP 系统后,博世公司以比亚迪自有成本价的一半出售其 ESP 产品,最终使比亚迪放弃使用自主开发的系统,成功维护了其垄断地位。

在液氢市场上相似场景也在重演。

在上个世界末中国自主开发了小型氦膨胀机和氢液化装置后,法液空和林德开始向中国出售 2 吨 / 天及以下的氢液化装置,但其规模仅够科研试验用途,10 吨 / 天及以上领域的大型氢液化技术与成套装置仍属于禁运设备,同时 DN50 及以上的液氢阀门、氢膨胀机和氢潜液泵等关键设备和零部件也未开放。

在中国 2015 年实现了火箭发射场用 300m 大型液氢罐的自主设计和小批量生产,打破了发达国家在液氢储存领域的垄断之后,美国企业对中国液氢储运容器的管制开始有所放松。美国 Gardner Cryogenics 等企业开始谋划特种设备使用进口,将此前禁运的 ISO 液氢罐箱通过国家市场管理局及行业评审机构进入中国使用,以支持美国气体公司利用液氢罐箱向中国高价出口和倾销美国的液氢,在中国民用超纯氢市场谋取暴利(中国 6N 以上超纯氢的制取成本超过 150 元 /kg,是美国本土液氢售价的 8 倍左右)。

日前,国内民用液氢终于取得突破。去年4 月,鸿达兴业氢液化工厂建成投产,生产液氢、高纯氢气、超纯氢气等(产品纯度可达 99.9999% 以上)。该民用液氢工厂位于内蒙古自治区乌海市,年产液氢约 180 吨。4 月 25 日上午经过系统联动调试,该工厂一次性开车成功,顺利产出液氢。除了鸿达兴业之外,浙江嘉华能源也正在嘉兴建设液氢工厂。

鸿达兴业的投产填补了民用液氢空白的填补,有利于解决长距离氢气运输成本问题,打破国际对我国液氢产业的封锁,解决用氢地与产氢地错配问题,扩大氢能产业应用示范区域,加快国内氢能产业发展。

国内液氢发展现状

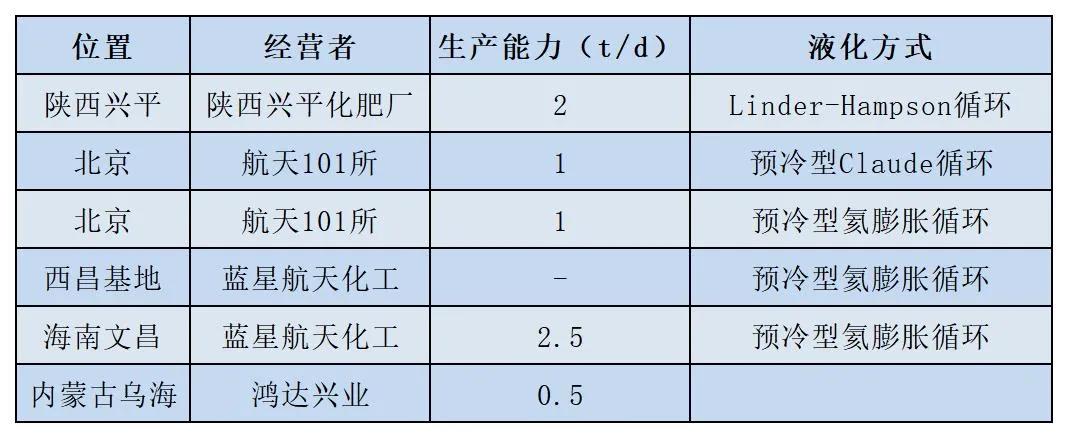

当前,国内仅有五家液氢工厂(陕西兴平化肥厂、北京101所、海南文昌航天基地、西昌基地、鸿达兴业),前四家均服务于火箭发射及相关实验研究。

·1956年,洪朝生院士等人,首次在低温实验室使用Linde-Hampson循环获得液氢;

·1961年,在钱学森同志的倡导下,北京航天试验技术研究所(101所)建立了低温技术研究室,开始研制氢与液化设备,并开展相关系列研究工作,以满足未来航天工业需求;

·1966年,第一套工业规模液氢生产装置在101所投产;

·1969年吉林氢液化设备投产,后因事故发生爆炸;

·1972年陕西兴平化肥厂氢液化设备投产,同样采取Linde-Hampson循环,历史上仅供航天发射和氢氧发动机研制试验用;

·1996年101所引进德国Linde公司氢液化循环设备投产,采用改进的预冷型Claude循环;

·2008年101所、2012年西昌卫星发射中心、2013年海南文昌发射中心先后引进法液空氢液化设备并投产,采用改进的预冷型Claude氦膨胀循环。到目前位置,我国在用的氢液化设备仍以进口的法液空、Linde的氦膨胀循环为主;

·2020年,鸿达兴业氢液化工厂项目建成投产,生产液氢、高纯氢、超纯氢等(产品纯度可达99.9999%以上)。该民用液氢工厂位于内蒙古自治区乌海市,年产液氢约180吨。

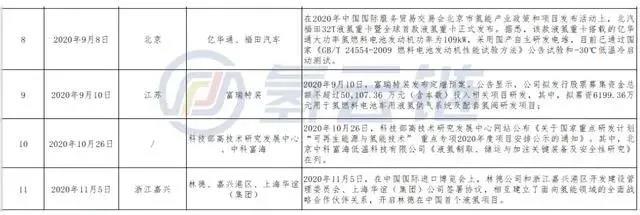

在全世界范围内,我国的民用液氢和发达国家相比被拉开较大差距,液氢技术的发展成熟度较低,且液氢储运等环节尚未进入规模化应用阶段。随着国内氢能产业快速发展,国内液氢项目快速增加,仅在2020年,就有数10个液氢项目和政策落地(如下图),液氢产业已经开始进入快速发展的阶段。

望国内氢能企业能够学习借鉴外国企业先进经验、敢于先试先行、积极申请国家重大项目,推动国内民用液氢产业的发展,进而助推其他产业向高端转型升级。

[汽车总站网 www.chianautoms.com欢迎你]