2017年,Strategic Analysis的任务是对目前生产的、具有代表性的、行业认可的氢燃料电池系统、子系统或乘用车组件进行验证。丰田Mirai燃料电池汽车被选为验证研究的系统。虽然丰田拒绝参与,但验证研究仍然能够实现系统设计的验证、价格预测与丰田Mirai的建议零售价的验证。

一、系统设计验证:丰田Mirai燃料电池系统分析

电堆加湿(外部与内部)是SA基准系统与丰田Mirai系统之间的主要区别之一。在Mirai电堆中,比一般的质子交换膜更薄的膜有利于产品水通过膜输送到氢气流中。然后使用氢气再循环,用鼓风机将加湿的氢气从阳极排气口循环回阳极入口,在那里它可以加湿电池堆入口处的膜,否则该区域的产水是有限的。

以下是系统设计分析验证的三个方面:

Mirai系统和电堆设计的详细定义,

DFMA®分析和系统未知方面的成本敏感性

对SA的基准汽车系统和丰田Mirai系统之间的组件和成本差异进行并排比较和评估。

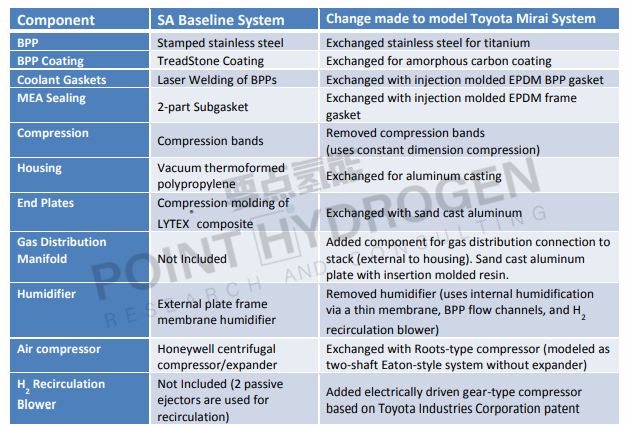

基准汽车DFMA®模型被用作Mirai系统的分析框架,因为它们有很多共同之处。丰田很少或没有提供详细信息的许多低成本部件都是在不改变基准系统的情况下采用的。此外,当Mirai没有记录在案的更改报告时,系统之间的许多设计假设保持不变。较大的影响值被纳入敏感性研究,以估计潜在Mirai成本影响的范围。例如,双极板厚度未知,因此假设厚度范围(影响钛成本)来估计潜在双极板成本的扩散。图1详细说明了丰田Mirai燃料电池系统和基准汽车燃料电池系统之间的具体建模差异。

图1丰田Mirai系统和SA系统之间的差异

丰田Mirai FCS的预计成本为210美元/KW(每年1000台系统的产量),比SA的基准汽车系统的159美元/KW预计成本高出约24%。本节报告将描述Mirai FCS与基准系统之间的设计和成本差异;然而,在比较系统时,必须承认两个主要的基本概念:

基准自动DFMA模型每年都会进行修改,以优化系统成本。虽然考虑了性能参数,但最先进技术的耐久性可能尚未在完整的集成系统中得到验证。

基准自动系统的设计主要是(在纸面上)以高产量为目标进行设计的,并且对于所有较低的制造量,设计保持不变。相比之下,Mirai的主要设计理念(硬件)是低产量。因此,随着早期生产/开发限制的缓解,Mirai的设计更有可能随着产量的增加而改变。

据报道,2014年(生产的第一年)的生产率(以及可能的销售额)约为700台/年,2016年约为3,000台/年。SA对Mirai系统的模型进行了调整,以包括每年生产1000和3000台的成本预测。

二、Mirai操作条件和电堆尺寸

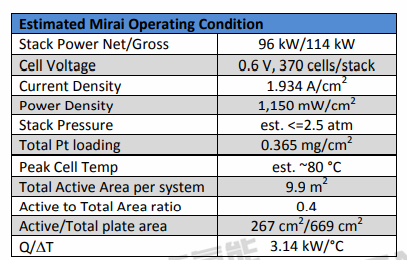

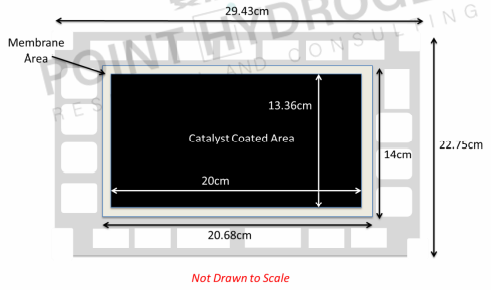

Mirai一代上的使用的电堆功率密度估计为1150 mW/cm2,该值来自估计的总有效反应面积(9.91m2/电堆)和丰田报告的总功率114KW。电池有效面积的计算基于丰田记录的电堆尺寸(37L,每个电池的厚度为1.34mm)和电池数量(370片单电池/堆),SA对有效电池高度与有效电池宽度之比的估计(0.5:1)、SA对外壳厚度的估计值(1cm)以及SA对电池有效面积与总面积比的估计值(0.4:1)。电堆的净功率不是丰田规定的;然而,空气压缩机和系统其他辅助负载的系统建模表明净功率为96KW。辅助负载包括16kW的空压机、1KW的氢气循环泵以及1KW的冷却剂回路泵和风扇。丰田文件中的电堆电压为220V。估计的Mirai运行条件列于图2。SA估计的单电池尺寸如图3所示。

请注意,功率密度通常是确定电堆尺寸和成本的关键参数,本研究中的Mirai功率密度是推导出来的,而不是由丰田陈述的。虽然这可能会增加成本预测的不确定性,但对于这个特定分析,功率密度(以及电压工作点)并不重要,因为电堆的物理尺寸已经确定,BPPs的总板面积已经相当确定。然而,需要注意的是,估计功率密度的偏差将影响膜所需的总面积和催化剂成本(因为铂的使用是由活性面积和假定催化剂负载量决定的)。

图2 SA侧研究的丰田Mirai操作条件表

图3 SA估计的Mirai电堆的单电池尺寸

三、Mirai电堆组件

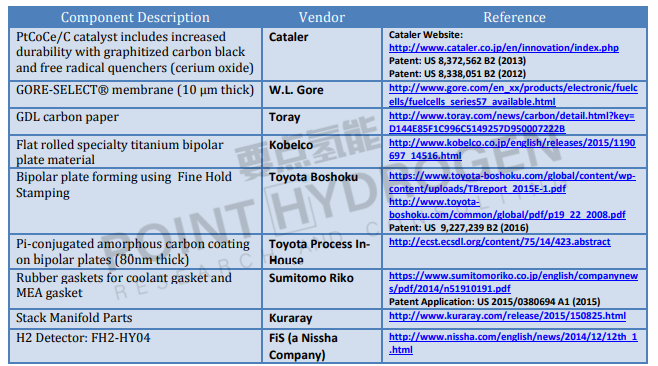

多个供应商向丰田提供了多个电堆组件。其中包括双极板材料、橡胶垫圈、GDL、催化剂和膜材料等。图4中的下表描述了许多电堆组件及其公开标识的Mirai供应商。Mirai DFMA® 成本分析中使用了有关用于制造催化剂和橡胶垫圈的材料和技术的信息。本研究未获得 GORE-SELECT® 膜的成本报价;相反,成本是基于基线膜工艺的使用。当包括外部供应商提供的部件时,将对制造成本进行加价,以估算丰田汽车公司(TMC)的价格。

图4 Mirai电堆组件供应商列表

四、Mirai电堆成本

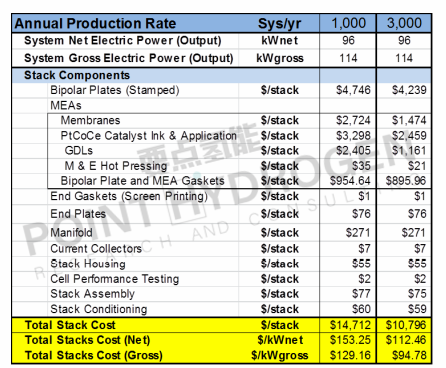

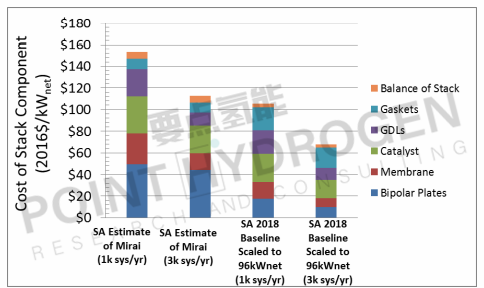

Mirai的电堆成本约为14,100美元,而96KW基准系统(年产1,000台系统)的成本为10,140美元。图5列举了Mirai电堆中的成本要素,图6是比较两个系统的组件成本的条形图。大部分成本差异可以通过以下几个关键特性来解释:

Mirai的钛BPP的材料成本比基线使用的不锈钢更高。

Mirai的Pt负荷(估计为0.365 mg/cm2,而基准为0.125 mgPt/cm²)较高,这可能是为了确保耐久性,尽管基准系统包括阴极催化剂蚀刻(特别是为了提高耐久性),而Mirai系统没有。

由于Mirai电堆中的额外组件(包括用于气体供给连接的歧管),Mirai的电堆成本平衡高于SA基准的电堆成本。

使用与基准系统相同的过程和方法的所有其他Mira电堆组件的成本略高,因为每个电堆所需的总有效面积更大(114kWgross的Mirai为9.9平方米),而基准系统的总有效面积为8.96平方米(用于106kWgross),均适用于96kWnet。

图5 Mirai电堆中的成本要素

图6 两个系统的组件成本条形图

上一篇:上海临港新片区首条氢公交投运