摘要:燃料电池是把化学能直接连续转化为电能的高效、环保的发电系统,是继水电、火电和核电之后第四种发电装置。其中,质子交换膜燃料电池有着寿命长、比功率和比能量高、室温下启动速度快等优点,可作为移动式电源和固定式电源使用,且在军事、交通、通讯等领域有着广阔的应用前景,被认为是适应未来能源与环境要求的理想动力源之一。

双极板是质子交换膜燃料电池核心部件之一,占据了电池组很大一部分的质量和成本,且承担着均匀分配反应气体、传导电流、串联各单电池等功能。为了满足这些功能需要,理想的双极板应具有高的热/电导率、耐蚀性、低密度、良好的力学性能以及低成本、易加工等特点。但目前生产的双极板存在耐蚀性和导电性匹配性差、生产成本高和寿命短等问题。实现双极板材料的导电性和耐蚀性的合理匹配,即在保证导电性合理的前提下,实现高的耐蚀性,保障整个体系的服役寿命,是燃料电池商业化的关键环节之一。

目前广泛用作质子交换膜燃料电池双极板的基体材料主要有石墨材料、金属材料及复合材料三种。这三种材料制成的双极板有不同的优缺点,但综合而言均不能满足双极板的性能要求。针对以上问题,近几年来研究者利用掺杂或表面改性的方法,在弥补双极板材料的性能不足方面取得了较多的成果,很多改进后的材料已经可以满足美国能源部提出的性能要求。

本文系统总结了上述三类常见的双极板材料,详细综述了近年研究较为深入的金属双极板的涂层材料,并归纳了各种涂层与不锈钢、铝合金、钛合金基材组合的双极板的性能。文末展望了双极板特别是金属双极板材料的发展方向。

引言

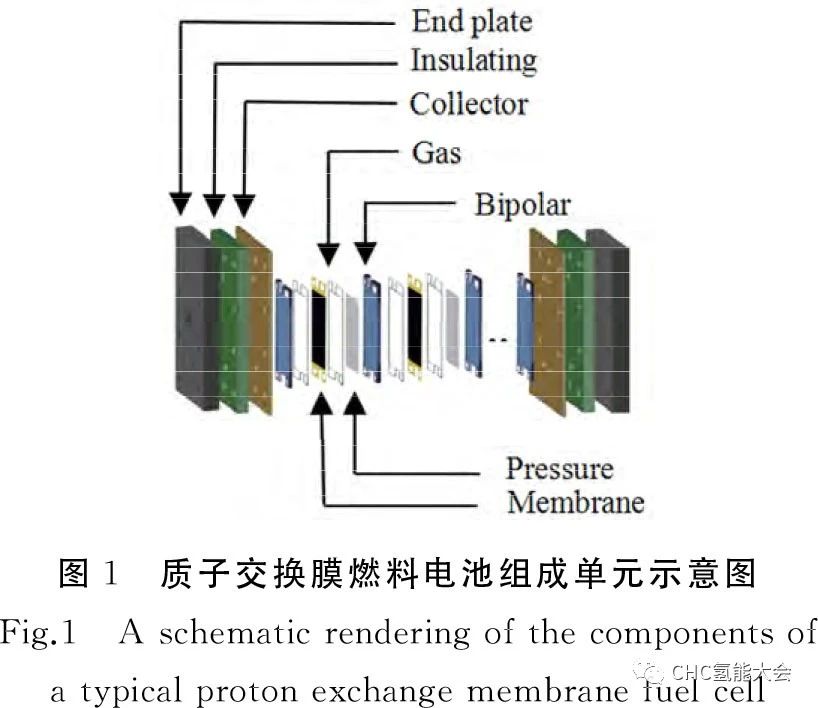

随着世界对能源需求的不断增长和环境污染的关注,燃料电池引起了广泛关注,它是直接连续地把化学能转化为电能的发电系统,是继水电、火电和核电之后的第四种发电装置[1]。理论上讲,燃料电池电热转化效率可达85%~90%。根据所用电解质的不同,燃料电池可以分为碱性燃料电池(AFC)、磷酸燃料电池(PAFC)、熔融碳酸盐燃料电池(MCFC)、固体氧化物燃料电池(SOFC)和质子交换膜燃料电池(PEMFC)五大类。其中,质子交换膜燃料电池属于低温燃料电池(如图1所示),具有高的转换效率、低的操作温度以及低污染等特点,应用十分广泛,目前主要应用于交通、便利电源装置和家庭发电装置等领域[2]。

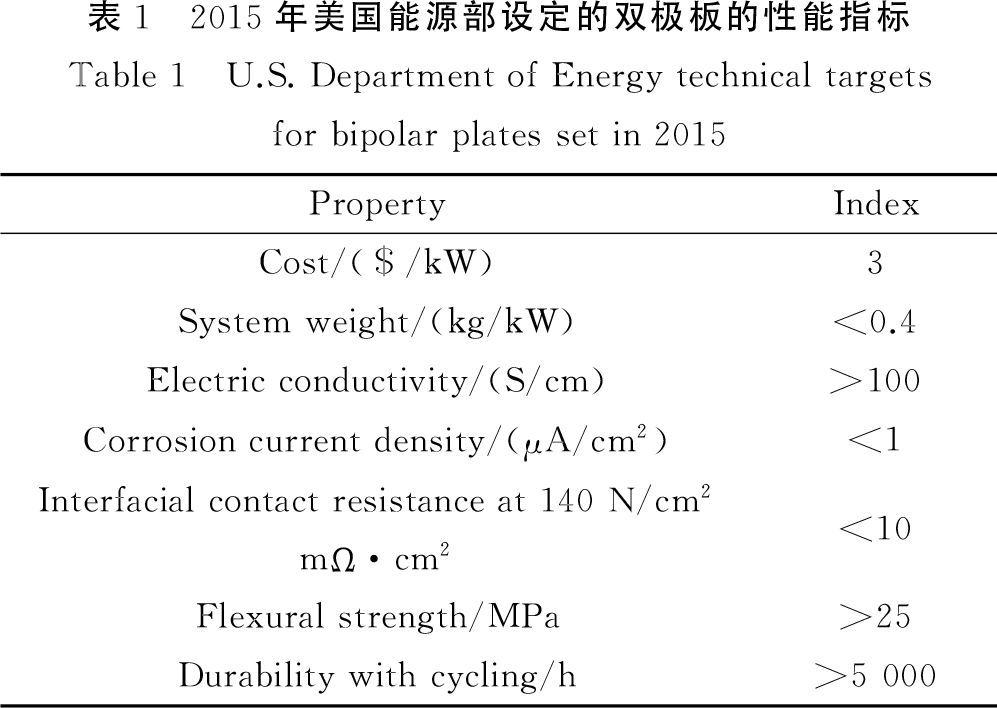

双极板是质子交换膜燃料电池组中除膜电极外的第二个关键部件,它的作用主要体现在分隔氧化剂和燃料、传导电流、支撑膜电极以保持电池堆结构稳定,因此双极板必须具有阻气性、良好的导电性与耐蚀性以及一定的力学性能(强度)。为了满足服役性能要求,2015年美国能源部给出了双极板材料的具体性能指标[3],如表1所示。双极板材料目前存在的关键问题是如何实现涂层材料的导电性和耐蚀性的合理匹配,即在保证合理导电性的前提下,实现高的耐蚀性,保障整个体系的服役寿命。最近研发的双极板材料主要分为三大类:金属双极板、石墨双极板以及复合双极板,本文系统总结了这三类双极板材料的研究进展,包括双极板的导电/热性、耐蚀性和力学性能,以及各类材料的优缺点和应用领域。

1、双极板材料的研究进展

1.1金属双极板材料

金属及合金有良好的力学性能和导电性能,且价格便宜;在服役环境中金属表面容易形成钝化膜,虽然这些钝化膜减缓了腐蚀速率,但这些钝化膜的电导率低,从而导致燃料电池的输出功率和使用寿命降低。金属材料在服役条件下的导电性和耐蚀性具有矛盾性,如何解决这对矛盾,实现材料的导电性和耐蚀性的合理匹配,是金属双极板技术提升的一大瓶颈。目前,解决导电性与耐蚀性问题的最有效方法是金属表面进行涂层改性,涂层后的金属双极板能在保证良好导电性的同时提高双极板的耐蚀性,保障整个体系的服役寿命提升。但是不同金属材料表面涂层改性后表现出的性能各有差异,因此,选择合适的基材与涂层材料是金属双极板实现在双极板上广泛运用的关键。

1.1.1金属双极板基体材料

金属双极板基体材料主要包括不锈钢、铝、钛合金。这类材料强度高、韧性好,且具有良好的导电性和加工性能。例如,金属双极板的导电性可达石墨的10~100倍,并且由于具有优异的力学性能,金属双极板的厚度可以小于1mm,从而可大幅度降低电池组的体积[4]。但是金属材料在电池环境中(pH=2~3,T=80℃)容易发生腐蚀,造成电池性能下降。Mehta等[5]发现溶解后的金属离子会扩散到电池膜中,从而引起电池膜的传导率下降。Kim等[6]认为不锈钢双极板的耐蚀性不仅与Cr有关,也受合金元素Mo的影响。Davies等[7]指出,电池性能主要与不锈钢的成分有关,接触电阻与Cr、Ni的含量有关。

Wang等[8]的研究表明不锈钢中的Cr能够提高耐蚀性,但是表面形成的Cr2O3氧化层会产生大的界面电阻。Hermann等[9]研究了不锈钢、钛、铝、镍等多种合金双极板,结果表明,在合金表面都形成了电阻率极高的氧化层,且接触电阻随着氧化层的增厚而增加,造成电池输出功率明显下降。Davies等[7]比较了不同合金的界面电阻,发现在2.2MPa的压力下,不同合金的界面电阻以321不锈钢>304不锈钢>347不锈钢>316不锈钢>纯Ti>310不锈钢>904不锈钢>Inonel800高温合金>Inonel601高温合金的顺序递减,且与氧化层厚度递减顺序一致。此外,Iversen[10]对一系列不锈钢基体材料的表面进行了测量,发现Mn元素有助于形成具有较高导电性能的钝化膜,并且在钝化膜外部区域存在的镍会与氧形成镍氧化物,这些氧化物与铬/铁氧化物结合会改善钝化膜的导电性能。事实上,大量实验数据表明,普通不锈钢不适合用作双极板材料,这是由于不导电氧化物导致高的接触电阻造成的[11]。相比不锈钢而言,镍基耐蚀合金(超合金)在电池环境中表现出优异的耐蚀性[12],并且超合金的接触电阻低于石墨[13]。Scholta等[14]的研究结果表明,纯钛双极板在水蒸气中的接触电阻与石墨双极板相当,在热水中略高于石墨,但在电池长时间运行过程中,纯钛的电位会明显下降,从而导致电池性能恶化。纯钛基体在表现出良好耐蚀性的基础上,进一步添加Nb、Ta等元素,可改善钛合金表层TiO2钝化膜的导电性[15]。

综上可知,金属双极板有良好的强度,基本可以满足双极板的力学性能要求。但是,金属双极板在质子交换膜燃料电池环境中的耐蚀性差,且溶解的金属离子会毒化质子交换膜,导致电池的性能下降。通过在金属材料中添加一些合金元素可以提高金属双极板的耐蚀性,原因是这些合金元素在服役环境中会形成氧化物,这些氧化物在金属表面起到了隔离钝化作用,降低了材料的腐蚀速率。但是这些氧化物的电导率低,使得燃料电池的输出功率和使用寿命降低。材料成分不同,表面形成氧化膜的厚度也有差异,且氧化膜的增厚顺序与接触电阻的增高顺序基本一致。由此可见,金属双极板在提高耐蚀性的同时,其导电性下降,且耐蚀性的提高与电导率的下降成反比。虽然在金属中加入合金元素可以改善钝化膜的导电性,但是不能满足双极板的性能要求。因此,金属材料不能直接作为双极板使用。

1.1.2金属双极板涂层材料

针对金属材料导电性与耐蚀性之间的矛盾,目前解决的方法主要是对金属双极板进行表面改性,其中研究最多的是金属表面涂层。由于涂层材料与金属及合金基体表现出的力学及物理化学性能各异,因此必须选择与基体有着良好匹配性和结合性的涂层材料,以避免在电池环境下产生电化学腐蚀。在此,将涂层材料按照不锈钢基体和轻质金属及合金基体进行分类介绍。

(1)不锈钢双极板涂层

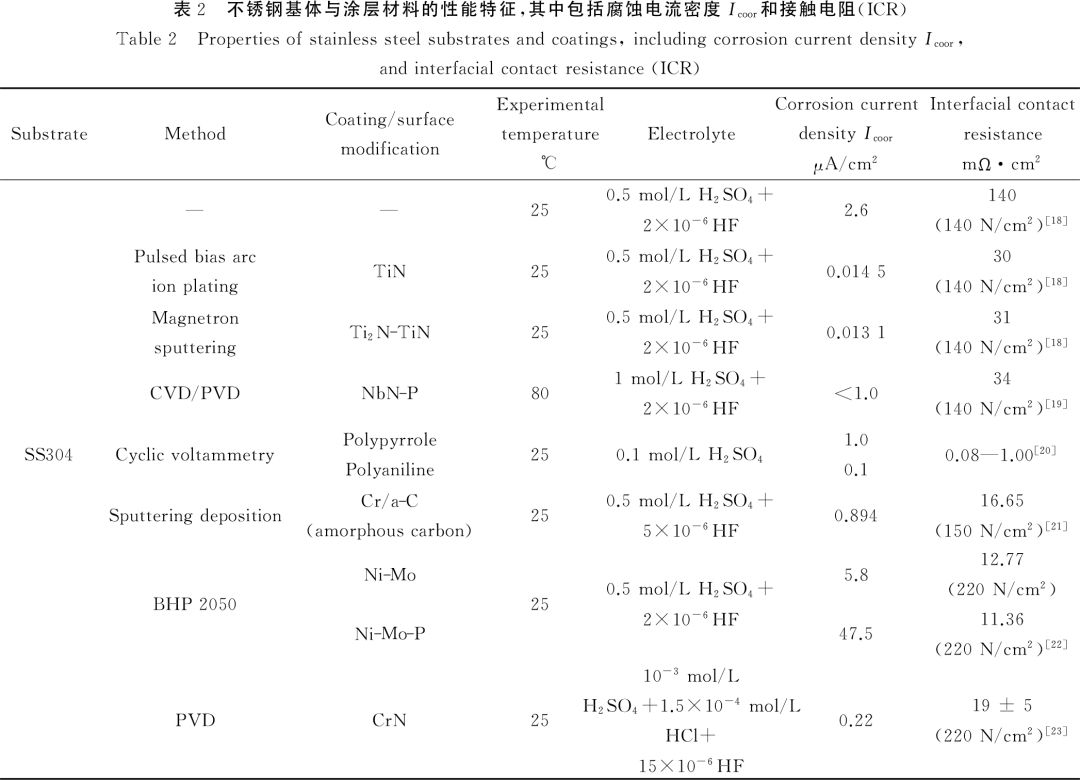

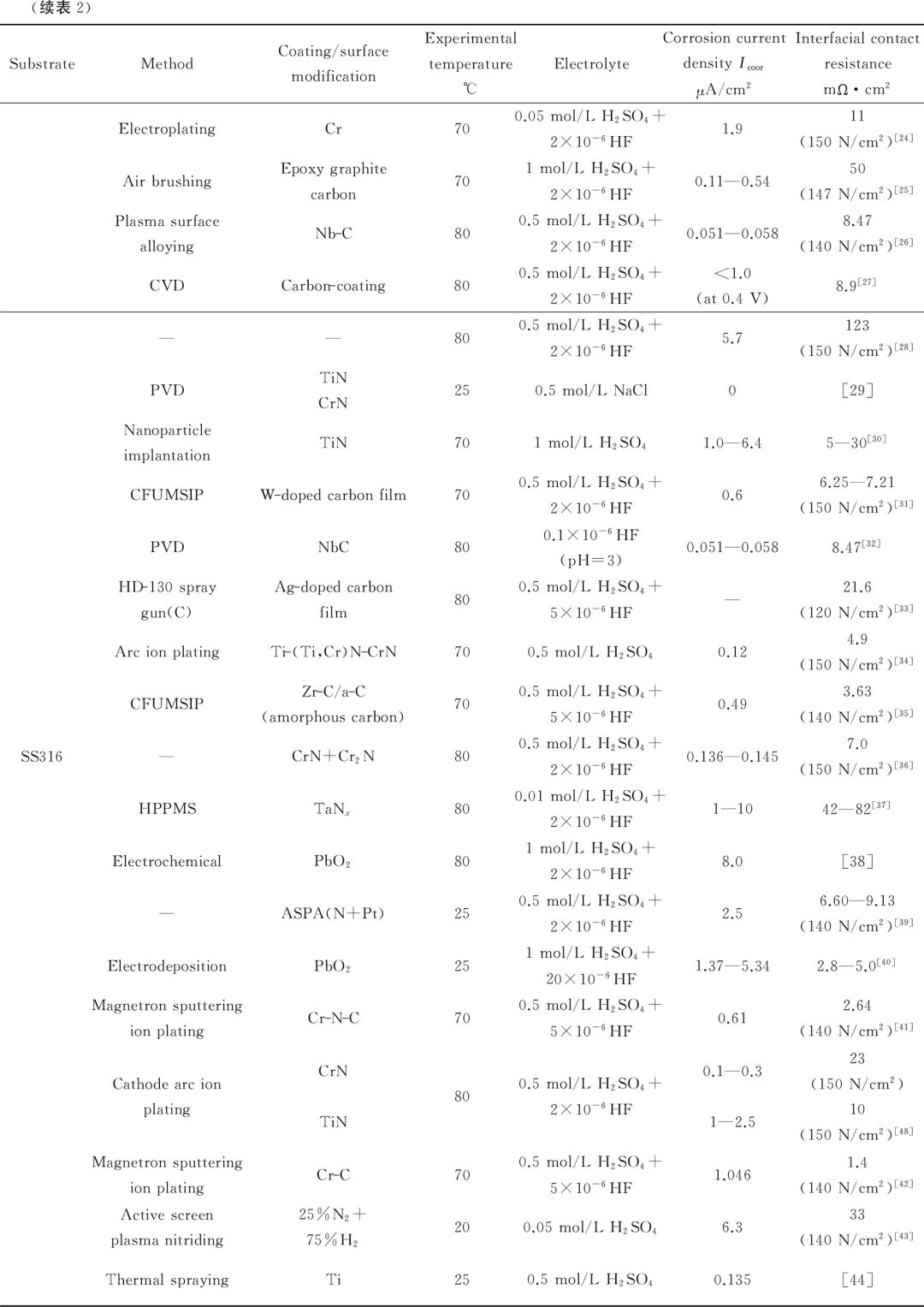

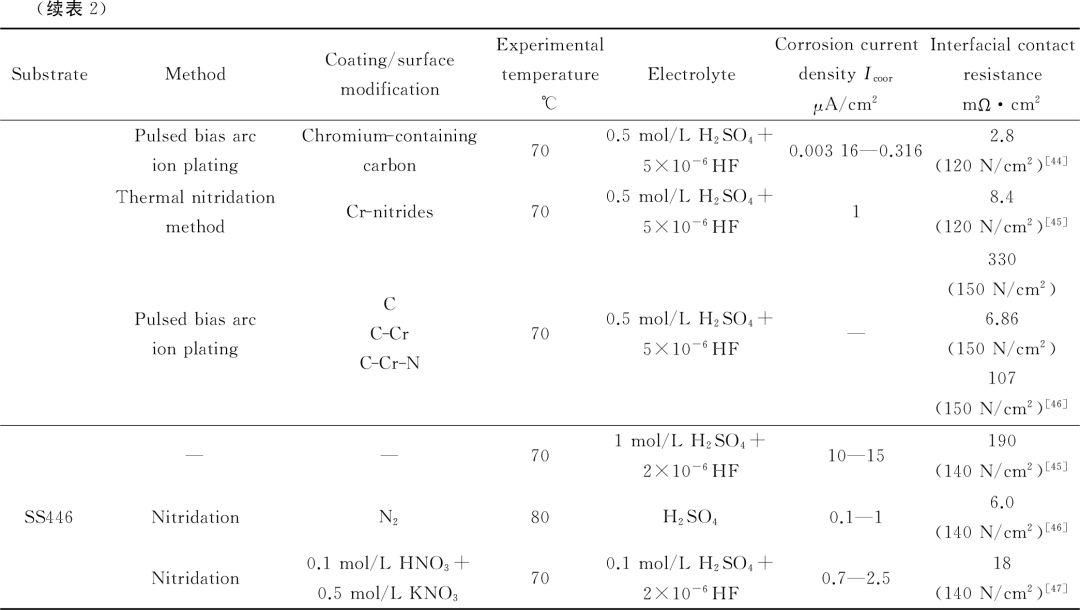

不锈钢具有优异的导电/热性、耐蚀性和力学性能,是双极板材料的首选。但是这类材料在电池环境下耐腐蚀性能差,表面生成的钝化膜的电导率低,接触电阻每增加25mΩ·cm2,电池功率就会损失2%~5%[16]。如何选择合适的涂层或采用恰当的表面处理方法,在提高不锈钢双极板耐腐蚀性能与化学稳定性的同时又能降低接触电阻,成为研究与开发的技术关键。不锈钢的涂层材料主要包括石墨、导电高分子、金属氮化物、金属碳化物、贵金属等[17]。表2系统总结了近几年发展的不锈钢双极板基体与涂层镀膜材料,并给出了在模拟电池环境中材料的耐蚀性能和接触电阻数据。从表2可以看出,通过在不锈钢表面上镀膜,可明显改善双极板材料的耐蚀性和导电性。

目前常用的不锈钢材料主要有SS304、SS316和SS446合金。没有涂层的SS304不锈钢基体材料在电池环境下的腐蚀电流密度是2.6μA/cm2,接触电阻为140mΩ·cm2[18];当在SS304基体上涂覆NbC层时,其腐蚀电流密度和接触电阻可分别降至0.051~0.058μA/cm2和8.47mΩ·cm2[31],显著提高了SS304基体的耐蚀性和电导率。当其表面镀上一层高分子聚合物(如聚吡咯(Polypyrrole)或聚苯胺(Polya-niline))时,其腐蚀电流密度和接触电阻会比镀层NbC进一步降低(腐蚀电流密度为0.1~1.0μA/cm2,接触电阻为0.08~1.0mΩ·cm2)[20]。除此之外,性能优良的涂层材料还有Ni-Mo、Ni-Mo-P、碳等,其腐蚀电流密度和接触电阻列于表2中,可以看出,这些涂层材料都基本满足双极板的性能要求。但是,有些涂层材料的性能较差,例如TiN镀层(接触电阻为30mΩ·cm2)[18]、Ti2N-TiN(接触电阻为31mΩ·cm2)[18]、混合石墨碳(接触电阻为50mΩ·cm2)[25]等,这些涂层材料虽然在很大程度上降低了SS304不锈钢的接触电阻,但仍不能满足双极板接触电阻的性能要求。

相对SS304不锈钢基体而言,SS316不锈钢的接触电阻略低(123mΩ·cm2),但腐蚀电流密度较高(5.7μA/cm2)[28],在表面镀涂层能大幅改善其耐蚀性和导电性能。如:表面镀NbC,腐蚀电流密度为0.051~0.058μA/cm2、接触电阻为8.47mΩ·cm2[32];表面镀CrN+Cr2N,其腐蚀电流密度可降至0.136μA/cm2、接触电阻可降至7.0mΩ·cm2[36],这些涂层与基体结合表现出良好的耐腐蚀性和电阻率。与上述涂层材料不同,通过在C膜中掺杂Cr元素,形成的涂层材料镀在SS316不锈钢基体上表现出十分优异的耐蚀性和电导率(表面镀覆含Cr元素的碳层后,其腐蚀电流密度为0.00316~0.316μA/cm2、接触电阻为2.8mΩ·cm2[45]),完全可以满足双极板性能指标。这种通过在C膜中掺入其他合金元素形成的涂层可以作为不锈钢双极板的备用材料之一。此外,性能较好的涂层材料还有Ti-(Ti,Cr)N-CrN、Zr-C/a-C(不定形碳)、Cr-N-C、Cr-C等,这些涂层也均有良好的耐蚀性和电导率,都可以作为SS316不锈钢双极板的备用涂层材料。然而,TaNx(腐蚀电流密度为1~10μA/cm2,接触电阻为42~82mΩ·cm2)[37]、PbO2(腐蚀电流密度为1.37~5.34μA/cm2)[40]以及CrN(接触电阻为23mΩ·cm2)[28]等涂层材料不满足双极板性能要求,可能是由于涂层材料与基体的结合性差,从而引起腐蚀电流密度和接触电阻的升高。

在SS304不锈钢和SS316不锈钢上镀涂层都使得不锈钢的性能明显提升,很多镀涂层后的不锈钢材料都能达到双极板的性能指标。但是,相同材料的涂层与不同材料的不锈钢结合后表现出的腐蚀电流密度和接触电阻是有差异的。例如,同时在SS304不锈钢和SS316不锈钢上镀TiN,SS304不锈钢的耐腐蚀电流密度和接触电阻分别为0.0145μA/cm2、30mΩ·cm2[18],而SS316不锈钢的耐腐蚀电流密度和接触电阻分别为1.0~2.5μA/cm2和10mΩ·cm2[28]。对比发现,镀涂层后的SS316不锈钢的接触电阻比镀涂层后的SS304不锈钢低,但腐蚀电流密度比SS304不锈钢高。这说明相同涂层与不同合金基体之间的结合力和相容性是有差异的。与之类似的情况还有在SS304不锈钢和SS316不锈钢上镀CrN(在SS304不锈钢上镀CrN后的腐蚀电流密度为0.00029μA/cm2、接触电阻为19mΩ·cm2[23],在SS316不锈钢上镀CrN后的腐蚀电流密度为0.1~0.3μA/cm2、接触电阻为23mΩ·cm2[28])。因此,在金属基体上镀涂层,不仅要考虑涂层材料的性能,还要考虑涂层材料与基体之间的匹配性和结合性。

相比SS304和SS316不锈钢,SS446不锈钢的腐蚀电流密度(10~15μA/cm2)和接触电阻(190mΩ·cm2)[48]相对较高,且价格较贵,因此近几年对该类双极板材料的研究较少。在降低腐蚀电流密度和电导率方面,比较好的方法是表面渗氮,通过表面改性处理,SS446不锈钢的腐蚀电流密度可降至0.1~1.0μA/cm2,接触电阻可降至6.0mΩ·cm2[49]。表面渗氮处理显著改善了SS446不锈钢的耐蚀性和导电性,其也能成为双极板备选材料之一。

(2)轻金属双极板涂层

作为轻金属,钛及钛合金、铝及铝合金具有比强度高、导热导电性好、易加工等特点,是制作双极板的良好材料,在提高电池组的比功率方面更占优势,尤其适合于特殊用途的质子交换膜燃料电池的双极板。在此,主要介绍铝合金基体及涂层材料和钛合金基体及涂层材料。

①铝合金基体与涂层

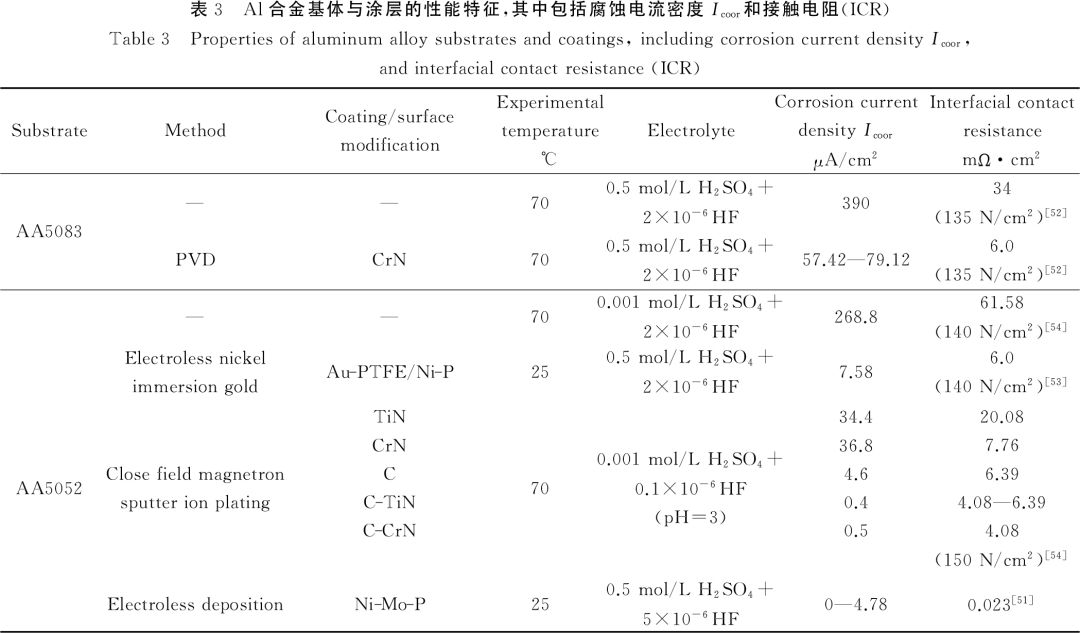

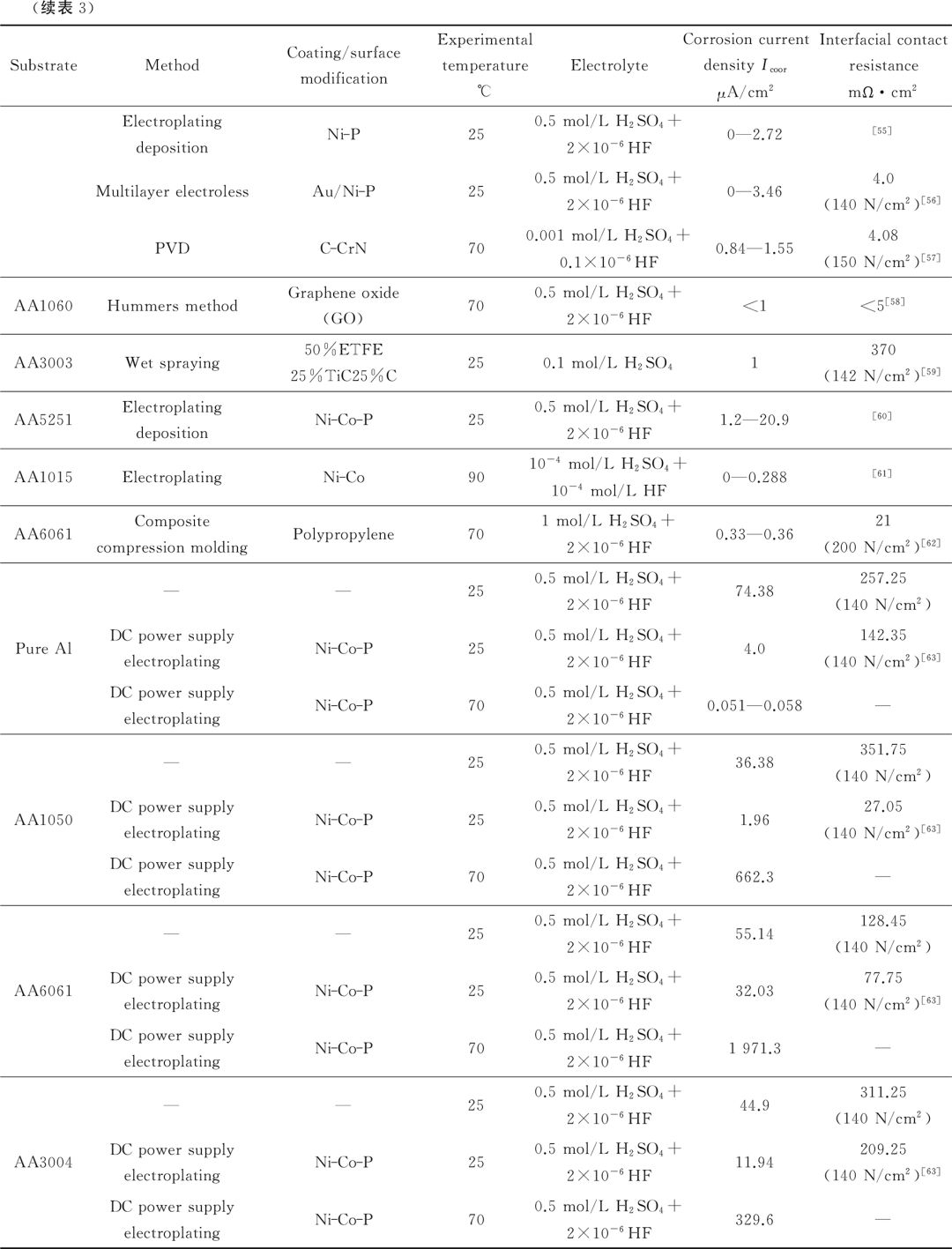

相比不锈钢而言,Al合金的优势在于低密度(比不锈钢轻65%)、低电阻率(不锈钢的1/5)、高热传导率(不锈钢的8倍)、易加工[51],但Al合金在电池环境下的耐蚀性差,不能满足双极板的性能要求,因此,Al合金要在双极板上运用必须进行表面处理。表3系统地总结了近几年Al合金双极板的基体与涂层材料,并详细给出了Al合金在镀涂层前后的腐蚀电流密度和接触电阻值。

例如,AA5083合金,涂层前的腐蚀电流密度和接触电阻分别为390μA/cm2、34mΩ·cm2[52],在其表面涂上一层CrN后,其腐蚀电流可降至57.42~79.12μA/cm2,接触电阻可降至6.0mΩ·cm2[52];AA5052合金,镀涂层前的腐蚀电流密度和接触电阻分别为268.8μA/cm2、61.58mΩ·cm2[63],在其表面涂上一层C、C-TiN或C-CrN后腐蚀电流密度分别为4.6μA/cm2、0.4μA/cm2和0.5μA/cm2,接触电阻分别为6.39mΩ·cm2、4.08~6.39mΩ·cm2和4.08mΩ·cm2[54]。由此可见,Al合金表面镀涂层在很大程度上改善了其腐蚀性和导电性,使得Al合金在电池环境中的使用寿命显著提高。除上述涂层材料外,性能良好的涂层材料还有氧化石墨烯(镀涂层后的AA1060金属的电流密度低于1.0μA/cm2,接触电阻低于5.0mΩ·cm2)[58]、Ni-Mo-P(镀涂层后的AA5052金属的电流密度为0~4.78μA/cm2,接触电阻为0.023mΩ·cm2)[51]、Au/Ni-P(镀涂层后的AA5052金属的腐蚀电流密度为0~3.46μA/cm2,接触电阻为4.0mΩ·cm2)[53]、C-CrN(镀涂层后的AA5052金属的电流密度为0.84~1.55μA/cm2,接触电阻为4.08mΩ·cm2)[57]等。

与此相比,性能较差的Al合金涂层主要有TiN(镀涂层后的AA5052金属的电流密度为34.4μA/cm2,接触电阻为20.8mΩ·cm2)[54]、CrN(镀涂层后的AA5052金属的电流密度为36.8μA/cm2)[54]、Ni-Co-P(镀涂层后的AA1050金属的电流密度为662.3μA/cm2)[63]等。虽然镀涂层后的Al合金在很大程度上提高了双极板材料的耐蚀性和导电性,但仍达不到双极板的性能指标。

同种涂层镀在不同基体上,其耐蚀性和导电性会有明显的差异。例如,将Ni-Co-P涂层分别镀在纯Al、AA1050合金、AA6061合金、AA3004合金表面,常温下,其腐蚀电流密度分别为4.0μA/cm2、1.96μA/cm2、32.03μA/cm2和11.94μA/cm2,接触电阻分别为142.35mΩ·cm2、27.05mΩ·cm2、77.75mΩ·cm2和209.25mΩ·cm2[63]。因此,涂层材料必须与基体有良好的结合性和匹配性才能表现出良好的综合性能,满足双极板的服役条件。镀涂层后的Al合金材料在不同温度下的模拟电池环境中的性能差异较大。例如,在纯铝表面镀覆一层Ni-Co-P后,将其分别置于25℃和70℃的模拟电池环境中,其腐蚀电流密度分别为4.0μA/cm2、565.4μA/cm2;在AA1050表面涂覆一层Ni-Co-P后,置于25℃的电池环境中,其腐蚀电流密度分别为1.96μA/cm2,置于70℃的电池环境中,其腐蚀电流密度为662.3μA/cm2[63]。类似的合金还有AA6061、AA3004等,具体数据如表3所示。由此可见,温度对镀Al合金涂层的影响非常明显,因此在选择Al合金涂层时,也应将服役温度作为重要衡量指标。

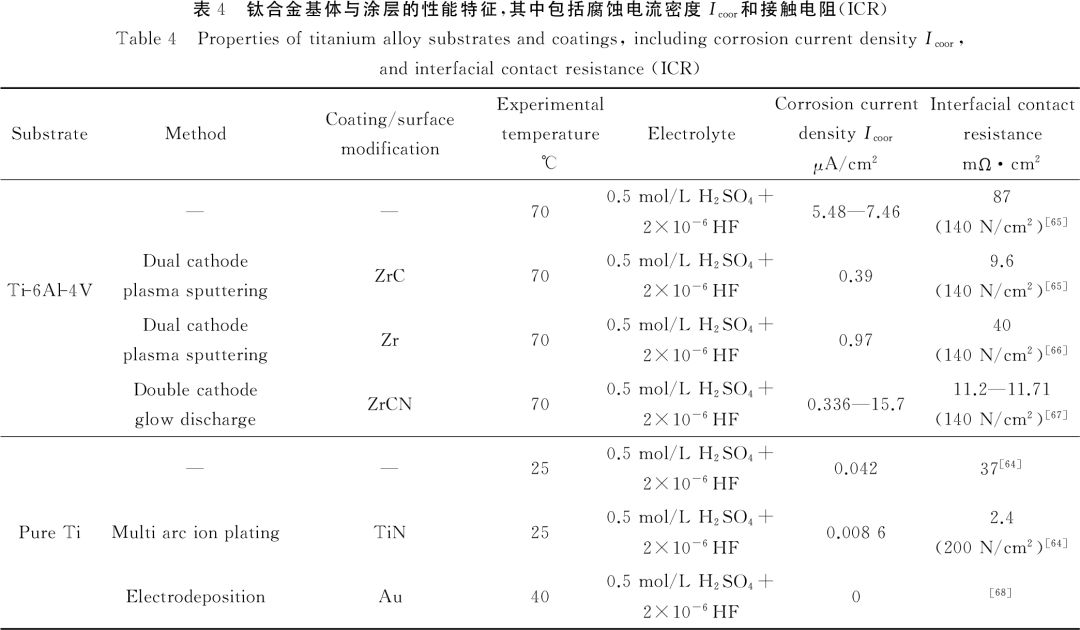

②钛合金基体与涂层

钛合金材料具有密度小、比强度高、耐腐蚀、易加工等优点,但钛合金在高温或酸性条件下表面也会形成钝化膜,导致膜电极扩散层和双极板间的接触电阻增大,降低燃料电池的输出功率[64]。由于钛合金表面容易形成电导率低的钝化膜,因此,钛合金不能直接作为双极板投入使用。与不锈钢和铝合金类似,钛合金可以通过在表面镀涂层的方法提高其耐蚀性和电导率,以满足双极板的性能要求。如表4所示,没有涂层的Ti-6Al-4V在模拟电池环境下的腐蚀电流密度为5.48~7.46μA/cm2,接触电阻为87mΩ·cm2[65],通过在其表面镀覆一层ZrC或ZrCN,其腐蚀电流密度分别为0.39μA/cm2和0.336~15.7μA/cm2,接触电阻分别降至9.6mΩ·cm2[65]和11.2~11.71mΩ·cm2[67];纯Ti在模拟电池环境下的腐蚀电流密度和接触电阻分别为0.042μA/cm2和37mΩ·cm2[64],在其表面镀TiN后的腐蚀电流密度和接触电阻分别为0.0086μA/cm2和2.4mΩ·cm2[64]。由此可见,镀层后的Ti合金基本可以满足美国能源部的性能要求。相比上述涂层材料而言,在Ti-6Al-4V表面镀Zr则表现出较低的接触电阻(40mΩ·cm2)[66],不能满足双极板的性能要求。

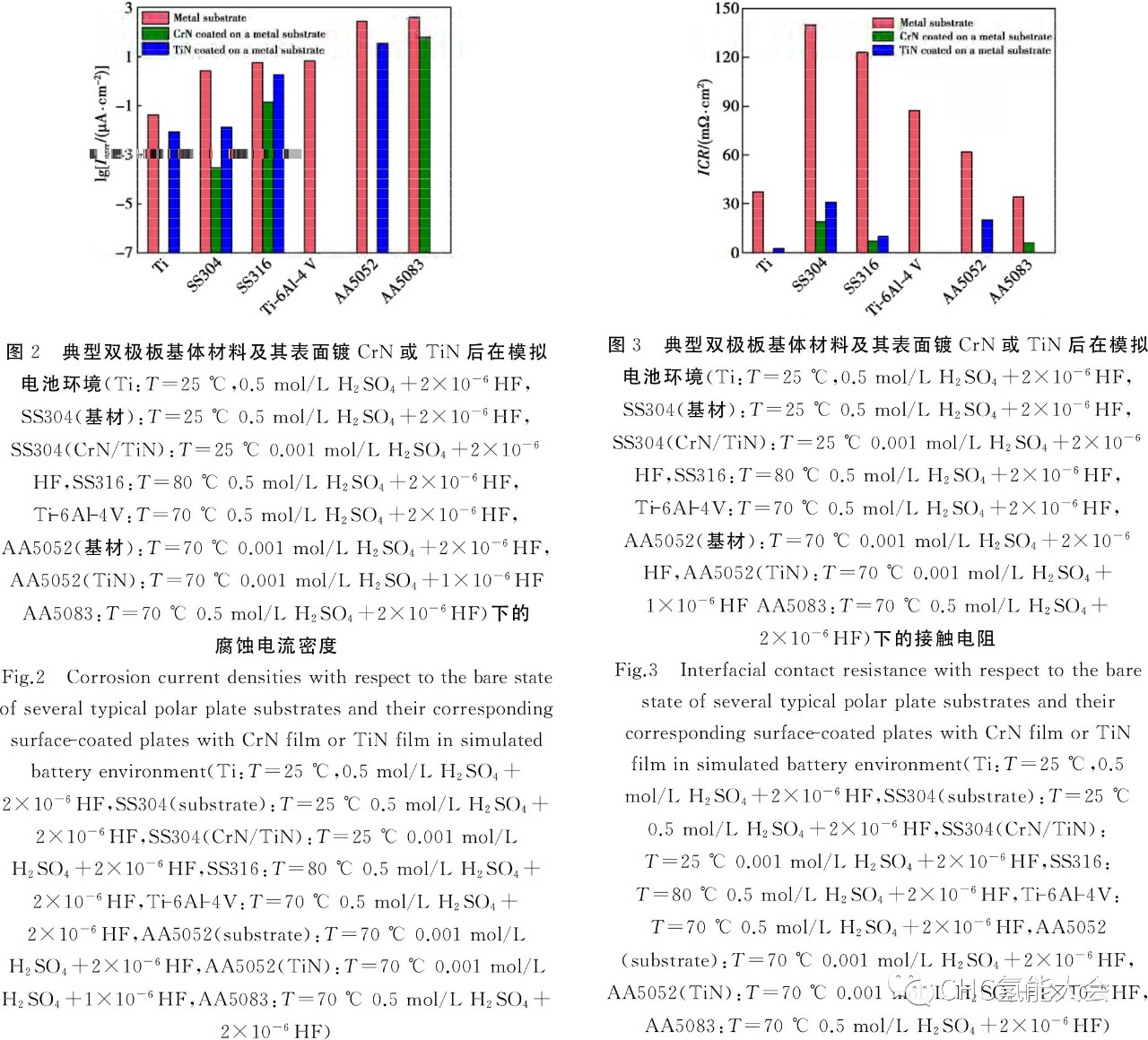

综上可知,不同金属材料在电池环境中的性能是不相同的,如何选择合适的双极板基材也是燃料电池广泛应用的关键。图2和图3分别给出了几种典型金属双极板基体材料在模拟电池环境下的腐蚀电流密度和接触电阻,其中包括SS304不锈钢、SS316不锈钢、AA5083、AA5052、Ti-6Al-4V和纯Ti。从图2和图3可以看出,不锈钢和钛合金在模拟电池环境下的腐蚀电流密度接近,但接触电阻有明显的差别,从大到小的顺序为SS304、SS316、Ti-6Al-4V、纯Ti。与不锈钢相比,钛合金有与之接近的腐蚀电流密度,且有更低的接触电阻。因此,综合耐蚀性和导电性来看,钛合金比不锈钢更适合作为双极板基体材料。与不锈钢和钛合金相比,铝合金在模拟电池环境下具有良好的导电性能(SS304>SS316>Ti-6Al-4V>AA5052>纯Ti>AA5083),但腐蚀电流密度过大(AA5083>AA5052>Ti-6Al-4V>SS316>SS304>纯Ti),这可能是由于铝合金表面形成的氧化膜不致密造成的。

因此,在综合性能上,不锈钢和Ti合金比Al合金更适合作为双极板的基体材料。金属表面形成的钝化膜降低了材料的腐蚀速率,但增加了接触电阻,通过在金属表面镀涂层,可以提高金属材料表面的耐蚀性和电导率。通过在不同的金属基体材料表面镀CrN后,双极板材料的电流密度和耐蚀性得到了明显改善。镀涂层后不同的合金材料在模拟电池环境下的腐蚀电流密度从大到小的顺序为AA5083、SS316、SS304,接触电阻从大到小的顺序为SS304、SS316、AA5083。

总体而言,在不锈钢上镀CrN获得了优异的性能,且能满足双极板的性能要求。但与不锈钢相比,在铝合金上镀CrN表现出较大的腐蚀电流密度,这可能是由于CrN涂层和Al合金表面接触处产生缺陷造成的。在不同的金属材料表面镀TiN后的腐蚀电流密度从大到小的顺序为AA5052、SS316、SS304、Ti,接触电阻从大到小的顺序为SS304、AA5052、SS316、纯Ti。可以看出,纯Ti和SS316不锈钢表面镀TiN在模拟电池环境中表现出十分优异的耐蚀性和导电性。但是,涂层后的SS304不锈钢表现出较差的电导率,这可能是由于涂层和基体间的结合性差造成的。涂层后的AA5052的接触电阻和腐蚀电流密度均很大,造成这种情况的原因可能是界面接触处存在缺陷,导致电化学腐蚀,使得腐蚀电流密度和接触电阻升高。综合而言,钛合金和不锈钢比Al合金更适合作为双极板基体材料。

1.2石墨双极板材料

石墨是最早开发的双极板材料。相比金属及合金双极板而言,石墨双极板具有低密度、良好的耐蚀性,与碳纤维扩散层之间有很好的亲和力等优点,可以满足燃料电池长期稳定运行的要求。但是,石墨的孔隙率大、力学强度较低、脆性大,为了阻止工作气体渗过双极板,且满足力学性能的设计,石墨双极板通常较厚,导致石墨材料的体积和质量较大。另外,由于石墨材料的加工性能差、成品率低,使得制造成本增加[69]。

纯石墨板一般采用碳粉或石墨粉与沥青或可石墨化的树脂来制备。石墨化的温度通常高于2500℃,且石墨化过程必须按照严格的升温程序进行,制备周期长,从而导致纯石墨板价格高昂[70]。用可膨胀石墨膨化得到的石墨蠕虫直接压制出不同密度的柔性石墨板,这些柔性石墨的性能稳定、导电性好、耐腐蚀、有自密封作用并且易加工,是很好的流场板材料[71]。

Jool等[72]提出了一种整片石墨板的制备方法,其密封边缘部分无孔或孔极小,但工作部分孔隙率大,从而导致能耗高;上海交通大学燃料电池研究所的王明华等[73]采用真空加压方法用硅酸钠浓溶液浸渍石墨双极板,然后加热使之转变为SiO2,这种方法大大降低了空隙率;美国的Emanuelson等[74]使用石墨粉和炭化热固性酚醛树脂混合注塑制备双极板。采用这种方法制得的双极板强度达到了燃料电池所需的要求,但电阻率大,比纯石墨双极板大10倍左右;Jisanghoon等[75]采用石墨薄片叠加的方式,将石墨与支撑材料板组合在一起制作双极板,这种双极板材料的电流密度和电池电压有明显的提高;Lawrance[76]采用在石墨板上涂覆薄层金属的方法来避免材料中的树脂降解。

由此可知,石墨双极板材料具有良好的耐蚀性和电导率,可以满足双极板长期运行的要求,但是石墨材料的加工性能差,制造成本高,近几年的研究虽然使得石墨双极板的力学性能和成本有了很大改善,但还是不能满足双极板的力学性能和成本要求,这仍是限制石墨双极板广泛运用的最大瓶颈。

1.3复合双极板材料

相比金属双极板和石墨而言,复合双极板综合了上述两种双极板的优点,具有耐腐蚀、易成型、体积小、强度高等特点,是双极板材料的发展趋势之一。但是目前生产的复合双极板的接触电阻高、成本高,这是科研工作者目前正在攻克的难题。

复合双极板材料一般由高分子树脂基体和石墨等导电填料组成,其中,树脂作为增强剂和粘接剂,不仅可增强石墨板的强度,还可以提高石墨板的阻气性。Lawrance等[76]采用氟塑料与石墨制成复合材料,其力学强度表现优异,导电/热及耐腐蚀性能都达到了燃料电池的要求,但这种双极板的生产周期长,成本高,不适于商业化生产;Wilson等[77]采用石墨/乙烯基树脂制备双极板,该双极板具有成本低、导电性高及制备简单等优点,但生产周期长,稳定性不够好。相比之下,采用液晶高分子和石墨混合,利用液晶高分子的低粘度注射成型双极板,其体电导率高,而且成型周期短[78]。

Pellegri等[79]采用环氧树脂等热固性树脂制作复合材料双极板,其力学强度优异,但电阻较大。Blunk等[80]采用环氧树脂和膨胀石墨制备复合材料,其显示了较低的电阻,但弯曲强度达不到要求。阴强等[81]采用碳纤维/酚醛树脂复合材料制作的双极板具有良好的导电性和力学性能,但制作工艺复杂,价格昂贵;华东理工大学的张世渊等[82]采用粉体聚芳基乙炔树脂作为粘接剂,以石墨作为导电填充物,混合热压成型制备了聚芳基乙炔/石墨复合双极板。结果表明,当复合双极板中石墨的质量分数为70%时,其密度、导电性、透气性和弯曲等方面的综合表现最佳。近年来,一种高性能碳-碳复合材料正在兴起,黄明宇等[83]采用凝胶注模工艺将中间相碳微球和碳纤维共混,制备出了碳-碳复合材料双极板,这种双极板的性能稳定,而且制作成本低。

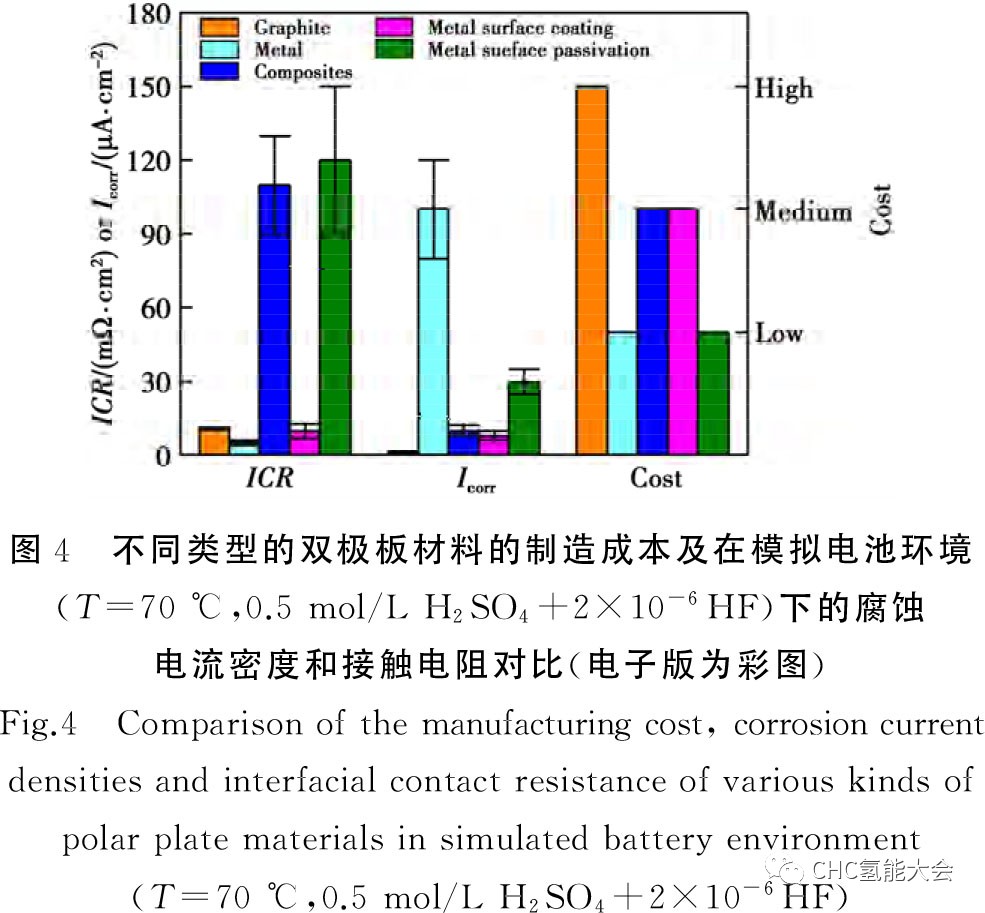

综上可知,金属双极板、石墨双极板和复合双极板材料各有其优势和不足,图4给出了这三类材料及金属涂层和金属表面形成钝化膜的导电性、耐腐蚀性、加工成本的总结,可以看出,石墨材料有良好的耐腐蚀性和导电性,但其加工成本过高。相比石墨材料,复合材料有较低的成本,良好的耐腐蚀性,但是目前加工出来的双极板的电导率低,不能满足双极板的性能要求,需要科研人员进一步提高复合材料的导电性。镀涂层后的金属双极板在保证合理导电性的前提下,明显提高了双极板的耐腐蚀性,使得燃料电池整个体系的服役寿命大幅度提升。但金属表面镀涂层无疑增加了制造成本和工艺的复杂性,如何在保证耐腐蚀性和电导率的基础上提高双极板的服役寿命,且进一步降低成本和工艺的复杂性,是金属双极板下一步需要解决的问题。

2、结语与展望

在质子交换膜燃料电池双极板所采用的三类材料中,石墨材料具有质量轻、耐腐蚀性好、导电性好等优点,但其脆性大、加工成本高;复合材料的耐腐蚀性好、质量轻,是双极板材料发展的趋势之一,但目前生产的复合双极板的成本高、耐腐蚀性差,不能满足双极板的要求。目前双极板中使用最多的是金属材料,其具有强度高、加工性能好、导热导电性强等优点,但在燃料电池环境下耐腐蚀性较差,金属表面容易形成一层钝化膜。这层钝化膜虽然增强了金属材料的耐腐蚀能力,但是由于钝化膜的电导率低,使得金属双极板材料的电阻率升高,导致燃料电池的输出功率降低,且大量数据表明,金属表面钝化膜的导电性和耐腐蚀性成反比。如何实现金属材料的导电性和耐腐蚀性的合理匹配,在保证合理导电性的前提下,实现双极板的高耐腐蚀性,保障整个体系的服役寿命提升是金属双极板广泛应用的关键。

综上可知,通过在金属表面镀涂层可以使金属材料在燃料电池环境中的耐蚀性和电导率明显提高,且很多镀涂层后的金属材料可以满足双极板的性能要求,但是有些涂层材料与基体结合,表现出较差的耐腐蚀性或导电性。因此,金属材料要满足双极板的性能要求,必须选择性能优良的基体材料和与之相匹配的涂层。目前,金属基体材料中研究最多的有不锈钢、钛合金以及铝合金三种。不锈钢具有价格低、力学性能优异等优点,是基体材料中的首选。钛合金和铝合金的比强高、耐腐蚀性好,可以用于特殊用途的质子交换膜燃料电池的双极板材料。涂层材料种类很多,不同涂层材料与金属基体的匹配性和结合力各有差异,因此,寻找出一种适合基体的涂层材料是解决金属双极板耐腐蚀性和导电性问题的关键。在本文叙述的涂层材料中,有一种通过在C膜中掺杂Cr元素形成的涂层材料表现出十分优异的耐腐蚀性和电导率,这种通过掺杂的方式形成的新型涂层材料的性能较其他单层涂层优异,并且摒弃了复合涂层工艺的复杂性,这种涂层可以作为金属双极板优良涂层的备选材料之一。在金属材料表面镀涂层虽然提高了双极板在燃料电池环境下的耐腐蚀性和电导率,但这种方法增加了双极板制造成本和工艺的复杂性。如何在保证良好导电性和耐腐蚀性的前提下降低成本和工艺的复杂性,保障整个电池体系的服役寿命提升,是质子交换膜燃料电池下一步需要解决的问题。