摘要:2018年3月中国石油化工股份有限公司武汉分公司12kt/a制氢装置出现蒸汽发生器BE101出口转化气温度快速下降、汽包上水量和产汽量差值逐渐变大的现象,判断为BE101内漏。通过降低BE101和转化系统压力降、配入3.5MPa蒸汽、降低处理量,控制水碳比不小于3.5,BE101出口转化气温度不小于285℃、对流Ⅱ段出口蒸汽温度不大于405℃以维持生产。3月26日BE101出口转化气温度降至281℃,装置停工。根据管束内窥镜检查情况和垢样分析,得出因转化催化剂粉末聚集于BE101管束内,导致管束结垢日趋严重,进而引起垢下腐蚀,造成管束减薄穿孔。提出蒸汽发生器运行期间监控重点及检修建议,以及出现内漏后工艺应对关注点。

中国石油化工股份有限公司武汉分公司(简称武汉分公司)12kt/a制氢装置(简称1号制氢)采用烃类蒸汽转化制氢技术,包括原料加氢脱硫预处理、水蒸气转化、中温变换反应、中温变换气甲基二乙醇胺(MDEA)脱CO2和变压吸附(PSA)氢气提纯等单元。自2013年4月武汉分公司60kt/a制氢装置(简称2号制氢)投产后,1号制氢装置基本处于停工氮气保护状态,仅在满足氢网平衡时,以管网4.0MPa天然气作为原料,多次短暂开工。2018年1月9日再次开工,初期运行正常,3月7日开始,蒸汽发生器BE101出口转化气温度持续降低,推断为BE101内漏。

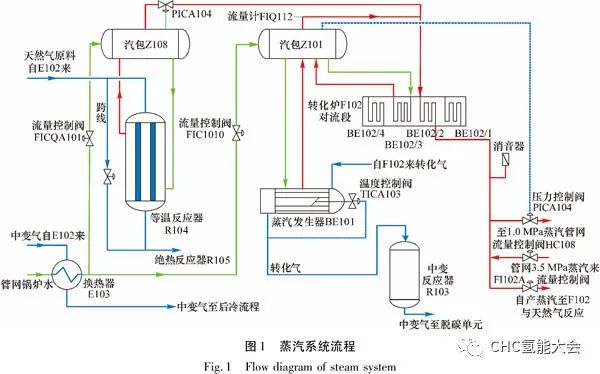

1、蒸汽系统流程

图1为蒸汽系统流程示意。由于采用天然气为原料,1号制氢原料仅少部分通过等温加氢反应器R104,以维持R104催化剂床层及汽包Z108处于热态,大部分原料直接经R104跨线进入绝热反应器R105,反应脱除微量硫。管网锅炉水与中温变换气经换热器E103换热后进入汽包Z101,经蒸汽发生器BE101及转化炉F102对流Ⅲ段蒸汽发生器BE102/3产生蒸汽。自产蒸汽再经转化炉对流Ⅱ段BE102/2过热后与原料天然气混合,进入转化炉F102炉管进行烃类转化反应,生成富含H2,CO,CO2和少量CH4的转化气。转化气与BE101换热降温后进入中变反应器R103,其中CO与水蒸气反应生成CO2和H2。

2、BE101内漏判断

2.1 BE101出口温度下降

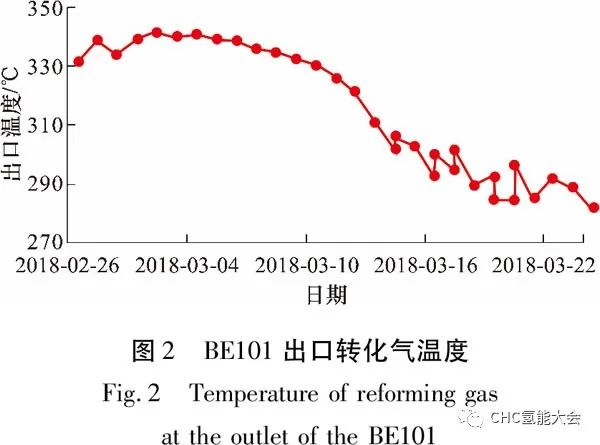

2018年1月9日开工后,1号制氢天然气进料量为2600m3/h时(标准状况下,下同),BE101出口转化气温度已接近330℃,较正常控制指标高约15℃。2月26日,提高天然气进料至3100m3/h,在BE101出口温控TICA103全关状态下,BE101出口转化气温度升高至340℃,与装置之前运行参数相比,偏高约20℃。疑因BE101管束结垢换热效率下降所致。图2为BE101出口转化气温度曲线,可以看出,在处理量3100m3/h、配汽量10t/h,BE101中心管全关、转化炉F102出口温度等工艺条件不变情况下,2018年3月7日开始BE101出口转化气温度从340℃开始持续快速下降,2018年3月14日已降至305℃,之后呈不稳定趋势下降。

2.2汽包上水量与产汽量差值变大

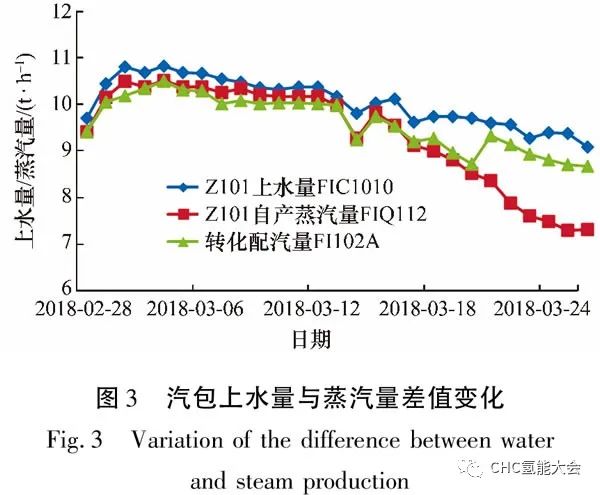

图3为Z101上水量、自产蒸汽量以及转化配汽量变化曲线,可以看出,从2018年3月8日开始,汽包上水量与产汽量差值逐渐增加,2018年3月24日差值已近2t/h。结合BE101出口中变气温度、上水量与自产蒸汽量差值变化趋势,判断为BE101内漏,且漏量呈上升趋势。

3、内漏后操作应对

确认BE101内漏之后,装置首先降低汽包与转化系统压力降,减少锅炉漏水量,维持生产。

因泄漏点逐渐恶化,未见泄漏趋势稳定。为保证BE101出口转化气温度,逐渐开大BE101温控阀TICA103。从图2可见,每次调整后,出口转化气温度(TICA103)明显回升,随之又迅速下降。2018年3月14日至20日进行5次调整,仅勉强维持BE101出口温度在295℃左右。

BE101温控阀TICA103阀位逐渐开大后,随之而来的是自产蒸汽量FIQ112下降。自产蒸汽量降低,会引起转化水碳比降低。为保持转化水碳比在3.5以上,装置于2018年3月15日开始逐渐降低天然气进料量,并于3月20日开始补入系统管网3.5MPa蒸汽。但这会导致转化炉对流Ⅱ段BE102/2出口蒸汽温度逐渐上升,存在超设计使用温度风险。

经上述调整,BE101出口转化气温度仍无稳定迹象,见图2。考虑到转化系统压力在1.4MPa时,中温变换催化剂KLB-101初始活性温度为280℃、转化炉对流Ⅱ段设计使用温度为420℃,决定当BE101出口转化气温度不大于285℃或对流Ⅱ段出口温度不小于405℃时,装置停工处理。2018年3月26日BE101出口转化气温度降低至281℃,装置停工。

4、停工过程及内漏处理

4.1停工过程及关注点

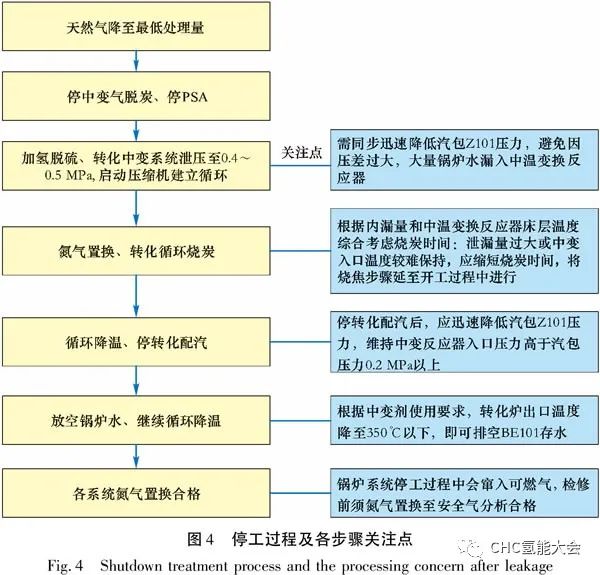

为防止压力降过大,大量锅炉水漏入中变系统,造成催化剂床层温度下降,水蒸气凝结造成催化剂水合粉碎[1],因此停工过程应重点关注汽包Z101与中温变换反应器R103入口压力降。此外,停工过程中可燃气会窜入蒸汽系统,检修前须对蒸汽系统进行氮气置换,采样分析合格后方能施工。具体停工步骤及各步关注点见图4。

本次停工过程中,BE101出口转化气温度下降较快,故提前结束转化剂烧炭,F102快速降温逐步停转化配汽,随即降Z101压力至0.25MPa以下。Z101降压后,工艺气漏入蒸汽管网系统,需要引至高点放空。待转化炉出口温度降至约300℃,可排空Z101存水。为彻底脱除停工过程中带入中变反应床层的锅炉水,应维持系统压力0.4MPa、中变反应器床层温度145~155℃并循环干燥。

4.2漏点处理

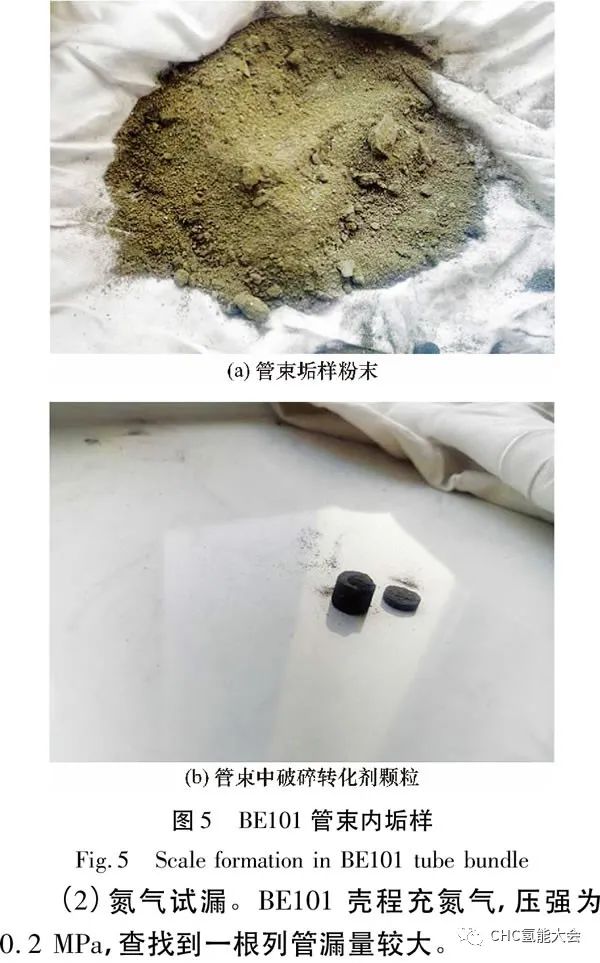

(1)BE101清理。BE101管箱盖板打开后,发现管束内结垢严重。垢样中存在大量破碎转化剂颗粒,见图5。

(2)氮气试漏。BE101壳程充氮气,压强为0.2MPa,查找到一根列管漏量较大。

(3)管束检查。用内窥镜对管束进行检查,发现管束内部仍有残留的垢物,泄漏管束可见一处明显减薄穿孔。管束外表面状态较好,未见明显结垢和腐蚀情况。

(4)堵管。对泄漏列管两端进行堵管。

(5)锅炉水压试验。BE101壳程利用锅炉水缓慢升压至1.5MPa,保持约1h。列管两端及管板焊接处均未见水渍,确认无其他泄漏点。

5、内漏原因分析

1号制氢采用烃类蒸汽转化剂Z417/Z418,Z417以高铝水泥为粘结剂,以钾碱为抗积炭助剂,Z418以预烧硅酸钙为载体,两种转化剂均以金属镍为活性组分。结合BE101管束结垢状态、垢样分析数据和管束减薄腐蚀穿孔形貌可以推断,管束泄漏主要原因是催化剂粉末或碎片附着在管束内部,垢下腐蚀造成。

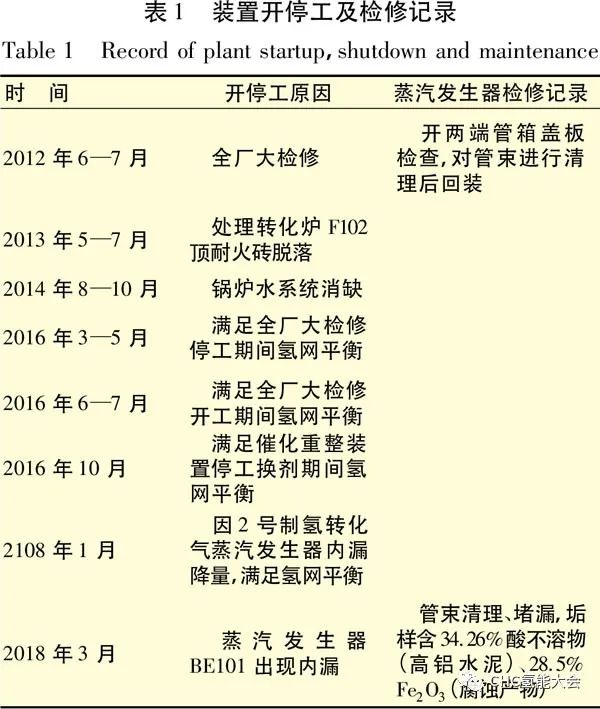

1号制氢BE101于2009年投用,仅2012年打开两端管箱盖板检查,发现部分管束内有少量黄色粉末,只对管束进行了清理,未进一步利用涡流探伤[2]等手段检测BE101管束表面情况。2013年2号制氢装置投产后,为满足氢气管网平衡,1号制氢频繁开停工,见表1。

每次开停工,一方面由于转化系统温度和压力的大幅升降、转化炉管热胀冷缩,炉管收缩使催化剂受过大压力而破碎[3]。另一方面因停工蒸汽烧炭过程中,转化剂孔道内积炭消除反应剧烈,频繁蒸汽烧炭,转化剂结构稳定性降低[4],抗压强度下降,进而产生破碎、粉化现象。转化剂碎片或粉末在BE101管束内聚集,在装置停车期间与蒸汽凝结水混合形成垢层。

管束内表面结垢,导致传热系数下降,高温转化气热量无法传递给锅炉水,使得BE101出口转化气温度偏高,进而加剧管束高温氢腐蚀[5]。从图2可以看出,2018年2月底,转化气出口温度已逐渐上升至340℃,表明管内结垢日趋严重。垢物层厚度增加,其与管内壁之间会形成局部低温环境,产生垢下腐蚀[6],加速换热管腐蚀减薄,最终导致管束腐蚀穿孔。

6、结论和建议

(1)装置运行期间,可通过BE101出口转化气温度、汽包上水与蒸汽产量差值变化趋势来监控BE101运行状况。

(2)转化气蒸汽发生器出现内漏后,可根据其出口转化气温度变化趋势、中温变换催化剂初始活性温度、转化炉对流段设计使用温度,制定装置停工措施。

(3)停工过程中应重点关注蒸汽系统与工艺介质压力降变化,防止锅炉水漏量增加,进入中变反应器床层凝结。若中变反应器入口温度较难维持,可将转化剂蒸汽烧炭过程延至开工过程中进行。蒸汽发生器出现内漏,停工过程中大量可燃气会窜入自产蒸汽系统,在检修前应对蒸汽系统进行氮气置换,并采样分析合格后方能施工处理。

(4)装置频繁大幅操作调整或开、停工,易引起转化催化剂抗压强度下降,造成催化剂粉化、破碎。转化剂粉末在BE101管束内累积结垢,会导致管束垢下腐蚀减薄。建议应尽量减少装置操作参数大幅调整及频繁开停工,避免对转化剂造成冲击。

(5)建议加强检修深度。停工大检修期间要对转化炉出口集合总管内部及BE101管束内部进行清扫,防止垢物累积,并应用涡流探伤等手段检测BE101管束表面缺陷,避免出现类似停工事件。