[汽车总站网 www.chianautoms.com欢迎你]

在“双碳”目标引领的绿色能源转型浪潮中,燃料电池技术凭借清洁高效、零排放的优势,成为推动可持续发展的关键力量。然而,当温度骤降,燃料电池却面临严峻考验,低温冷启动难题犹如横亘在其广泛应用之路上的巨石。

燃料电池在低温下,内部化学反应活性大幅降低,水管理失控导致结冰,进而引发电极损坏、性能衰退,严重限制了在寒冷地区的应用。从极寒的北方城市到高海拔的低温区域,无数潜在用户因这一技术瓶颈,对燃料电池望而却步。但挑战即机遇,攻克低温冷启动技术,不仅能拓宽燃料电池的应用版图,更是提升其市场竞争力、加速能源革命进程的关键突破口。

本文将深入剖析低温冷启动的原理、挑战与前沿解决方案,带您一同探索这一领域的奥秘,寻找突破低温困境的创新路径。

1、技术原理与核心挑战

在燃料电池堆低温冷启动技术领域,水结冰破坏机制、热管理失衡与材料性能局限、数据积累不足及工程化难题,构成了三大核心挑战。这些技术瓶颈不仅是科研攻关的重点,更是氢能产业突破低温应用困境的关键所在。

1.1 水结冰的双重破坏机制

当燃料电池在零下温度环境中启动时,内部化学反应活性大幅降低,阴极侧氢氧反应生成的水会迅速发生相变,引发微孔阻塞与结构损伤的连锁反应。这一过程涉及复杂的物理化学变化:

微孔冰堵动力学:在-30℃环境下,催化层(CL)与气体扩散层(GDL)的微孔通道(直径通常为10-50μm)内,反应水可在毫秒级时间尺度内完成成核与结冰过程。冰晶生长会阻断氢气与氧气向三相反应界面的传输路径,导致局部反应中止。研究表明,当冰体积分数超过52%时,气体有效扩散系数将下降两个数量级,电堆输出电压骤降至失效阈值。

相变应力损伤:水结冰时体积膨胀率高达9%,产生的膨胀应力可达15-20 MPa。这种周期性应力作用于膜电极(MEA)的脆弱界面,导致催化层颗粒剥离、离聚物开裂,甚至质子交换膜(PEM)出现微穿孔。经历200次-30℃冷启动循环后,膜电极的电化学活性面积(ECA)衰减率可达38%,成为电堆寿命缩短的主因之一。

1.2 热管理失衡与材料限制

启动过程中的热平衡方程是决定成功与否的核心因素。冷启动成功的本质条件是电堆产热速率(Qgen)必须持续大于结冰速率(Qice):

其中I为电流,Vrev为可逆电动势,V为实际电压,mH2O为产水质量流量,Lf为凝固潜热。在-30℃环境中,金属板电堆需在90秒内将平均温度提升至0℃以上,否则冰堵概率将超过90%。

双极板材料的热容特性显著影响温升效率。石墨双极板密度(1.8 g/cm³)低于金属板(钛板:4.5 g/cm³),其比热容(0.71 J/gK)比金属板的高36%(钛:0.523 J/gK)。由于材料性质及结构设计的差异,单片双极板石墨体积往往比金属板体积大得多,导致相同功率等级电堆低温冷启动过程中,石墨板升温至0℃需吸收的热量比金属板高,这会导致石墨堆启动时间延长,增加了低温冷启动难度。

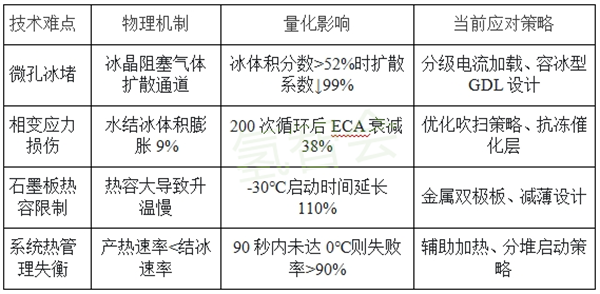

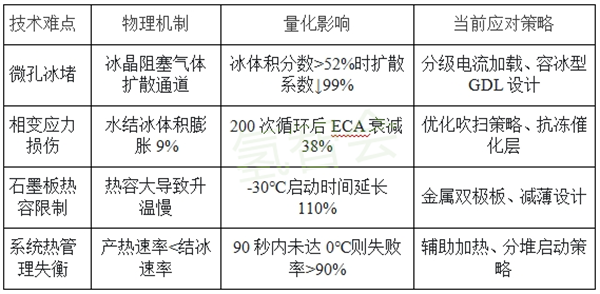

表1 燃料电池低温冷启动核心技术难点与影响机制

表1 燃料电池低温冷启动核心技术难点与影响机制

1.3 数据积累与工程化瓶颈

国内冷启动技术开发面临的最大瓶颈是低温应用场景匮乏导致的数据缺失。一位业内人士坦言:“由于低温启动测试周期长、费用高,目前国内企业的冷启动技术很难进行长时间验证,实际运行数据相对较少。”与丰田、现代等企业相比,国内在冷启动循环耐久性方面的公开数据仅约200次,而国际领先企业已公布超过1000次的验证结果。

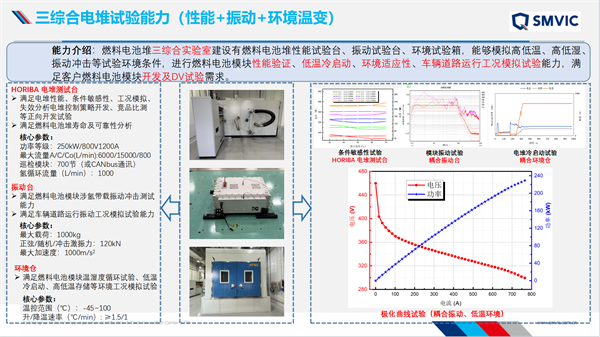

上海汽检具备完善的低温冷启动试验能力,建设有单电池-短堆-长堆-发动机系统低温环境模拟试验台架,建设有燃电池堆三综合试验台架,包括燃料电池堆性能试验台、振动试验台、环境试验箱,能够模拟高低温、高低湿、振动冲击等试验环境条件,进行燃料电池模块性能验证、低温冷启动、环境适应性、车辆道路运行工况模拟试验能力,满足客户燃料电池模块开发及DV试验需求。

此外,系统复杂度与可靠性的矛盾日益凸显。当前多数辅助冷启动方案需增加PTC加热器、蓄热罐等部件,导致系统重量增加15%-20%,管路接头数量增加30%以上,泄漏风险相应提升。

2、冷启动策略优化与技术突破

面对燃料电池堆低温冷启动的复杂挑战,研究人员正通过跨学科技术融合寻求突破,从控制算法的动态优化、到辅助加热技术的迭代创新,每一个维度的探索都在推动冷启动性能向更高水平迈进。以下将从三阶段控制算法革新、以及辅助加热技术升级等方向,解析当前低温冷启动技术的突破路径。

2.1 控制算法创新

分级电流加载策略通过精准控制产热节奏成为近期研究热点。国内某高校团队基于一维数值模型优化负载曲线,提出“低启-跃升-稳态”三阶段控制:

(1)初始阶段(-30℃至-10℃):采用0.05 A/cm²低电流密度,避免电压骤降导致启动中断。

(2)温升阶段(-10℃至0℃):提升至0.5 A/cm²,最大化利用反应热融化冰晶。

(3)稳态阶段(>0℃):恢复至额定电流,实现功率稳定输出。

在-20℃环境中,该策略将启动时间缩短至传统阶梯策略的57.8%(即减少42.2%),且电压波动幅度降低60%。

吹扫策略优化直接影响膜电极初始含水量。实验表明,当膜电极残余水含量控制在15%-18%(质量分数)时,冷启动成功率达峰值。低于10%会导致质子传导率下降,高于20%则结冰风险剧增。最佳吹扫参数为:

吹扫温度:60℃(高于此值易损伤膜结构)

吹扫时间:180秒

吹扫气体流量:阳极氢气流速2.5 m/s,阴极空气流速8 m/s

2.2 辅助加热技术演进

在-40℃以下极寒环境,外部热源辅助仍是必要手段。研究对比了两种主流加热方式:

电阻丝加热:在电堆端板嵌入陶瓷加热片(功率密度1.5 W/cm²),但热传递效率随堆芯深度急剧衰减,仅适用于≤6节的小型电堆。

循环液加热:通过PTC加热器(效率98%)将冷却液升温至60℃,以0.05 m/s流速循环。该方案在308.6 mW/cm²加热功率下,可将20节电堆内部最大温差控制在7.64℃,远低于电阻丝方案的32.43℃。

通过进一步优化测试设备:采用三通阀控制冷却液回路,内循环管路设小容积水箱(<500 mL)排出气泡,防止局部热点。该设计使冷启动测试管路容积减少45%,预热能耗降低30%。

3、材料与部件创新

采用性能优异的零部件材料,可有效提升冷启动过程控制,包括膜电极组件及双极板材料。

3.1 膜电极组件突破

(1)低冰点催化层通过微观结构调控抑制冰晶生长。关键技术包括:

憎水剂梯度分布:在阴极催化层(CCL)中,聚四氟乙烯(PTFE)含量从膜界面侧的5 wt% 递增至气体扩散层侧的40 wt%,形成疏水梯度,加速液态水排出。

纳米孔道设计:采用介孔碳载体(孔径5-15 nm),比传统炭黑载体冰点降低至-35℃。

离聚物改性:全氟磺酸离聚物侧链引入哌啶基团,提升低温质子传导率(-30℃时达0.08 S/cm)。

(2)气体扩散层(GDL)革新聚焦于“容冰能力”提升:

孔隙结构优化:东丽公司开发梯度孔隙GDL(底层5μm/中层10μm/表层20μm),冰体积容纳量提升至34% 而不完全阻塞。

微纤涂层技术:在GDL表面沉积碳纳米纤维(直径200 nm),形成超疏水层(接触角165°),减少冰附着。

3.2 双极板与热管理系统

(1)金属双极板减薄设计显著降低热容。将钛板厚度从1.2 mm减至0.8 mm,同时采用纳米复合涂层(TiN+石墨烯)提升耐蚀性。该设计使电堆体积功率密度达3.1 kW/L,可支持-30℃/30s无助启动。

(2)相变材料(PCM)热管理实现余热回收。红旗燃料电池系统在端板集成脂肪酸共晶PCM模块(相变温度45℃,潜热220 J/g):

车辆运行时吸收电堆废热

停机后维持堆芯温度>0℃达12小时

冷启动时释放热量,实现-30℃环境下0.8℃/s 的温升速率

4、实验验证与性能边界

4.1 标准化测试流程

标准化的测试流程需要严苛测试规范:

(1)预处理:车辆在-30℃环境舱静置≥20小时,确保温度均匀性

(2)启动条件:禁用外部辅助加热,仅靠自身系统启动

(3)成功判据:从启动指令发出至输出功率≥50%额定功率的时间记录

(4)循环验证:重复启动≥5次,检测性能衰减与氢泄漏

4.2 性能边界突破

无助启动极限温度被不断刷新。以下是取得的进展:

某金属板电堆1:-52℃启动时间<1分钟(第三方检测报告)。

某金属板电堆2:-30℃启动时间30秒,200次循环后电压衰减≤3%。

辅助启动效能边界在极端环境明确:

-40℃环境:需最低加热功率308.6 mW/cm²(冷却液流速0.05 m/s)

温差控制:流速>0.03 m/s时,堆芯最大温差<8℃;低于此流速则温差骤增至32℃

表2 燃料电池冷启动性能边界实测数据

表2 燃料电池冷启动性能边界实测数据

5、未来技术方向

针对超低温环境适应性需求,燃料电池堆低温启动技术正从结构优化向"智能控制-材料革新-系统协同"深度融合演进,核心突破方向可归纳为以下三方面:

5.1 数据智能驱动的精准控制技术

构建 "预测 - 决策 - 执行" 一体化智能控制体系,突破传统固定参数控制局限:

多模态实时诊断:基于电化学阻抗谱(EIS)与 LSTM 网络,实现液态水相变前 30 秒冰堵风险预判,膜含水量反演精度 ±3%,动态调节氢气加湿与冷却液流量;

强化学习优化策略:通过千万次虚拟仿真生成全工况 "电流 - 温度 - 流量" 协同控制曲线,-30℃启动能耗降低 32%,-40℃启动时间缩短 40%,堆芯温差控制 ±5℃;

数字孪生预测平台:集成多物理场模型与环境参数,提前规划三级预热路径(模块激活→相变释能→梯度升温),-50℃环境下启动方案适配时间压缩至 5 分钟以内。

5.2 全尺度抗冻材料体系创新

通过纳米结构设计与分子链段调控,构建从催化层到电解质膜的立体化抗冻材料体系:

催化层纳米限域改性:石墨烯 / PtCo / 介孔 SiO₂复合结构使水结冰过冷度提升至 - 35℃,-30℃启动时催化层无定形水占比 75%,抑制冰晶成核效率 80%;

异质结构双极板:钛基垂直石墨烯涂层兼具高热导(150W/(m・K))与超疏冰(冰粘附强度<10kPa)特性,-50℃~80℃循环 1000 次流道变形<0.03mm,腐蚀速率下降 70%;

低温质子传导膜:全氟环丁烷 - 咪唑共聚物膜在 - 40℃保持质子传导率 0.11S/cm(Nafion 膜 3 倍),-45℃无助启动 3 分钟内功率密度突破 0.35W/cm²。

[汽车总站网 www.chianautoms.com欢迎你]