|

全球能源短缺及环境问题日益凸显,世界各国对低碳、清洁、可再生能源的发展利用迫在眉睫。氢能作为宇宙中含量最丰富的元素,具有来源广泛、应用场景丰富、高热值、零碳排放、可再生的特点,被视为21世纪最具发展潜力的能源,将成为第三次能源革命的媒介。国际氢能委员会(HydrogenCouncil)在“氢能源未来趋势研究报告”中指出目前氢需求量约为2050年的1/10,未来氢能将广泛应用于交通、工业、电子及建筑等领域,同时还可作为能源储备解决能源危机问题,因此未来30年间氢能将迎来巨大的发展契机。

目前世界各国均重视氢能的发展,美、欧、日等发达国家制定了长期氢能发展规划,在制氢、储氢、运氢、加氢以及氢燃料电池等技术方面有新的突破。近年来中国也积极推进氢能发展规划,颁布了《氢能产业发展中长期规划(2021—2035)》,并将氢能列入“十四五”规划和2035年远景目标纲要,从清洁制氢、高效运氢、灵活用氢等方面推动氢能产业技术革新,助力碳达峰、碳中和战略目标的实现。

氢能产业链包括氢的制取、储存、运输以及应用,其中氢的储运是连接氢能产业链上下游的关键环节,也是目前氢能高效储运、规模化利用的主要瓶颈。氢能的储运方式有高压气态储氢、低温液态储氢以及金属氢化物储氢,其中低温液态储氢具有质量储氢密度大、加注效率高、安全性好等优势,是未来较理想的储氢技术。

但液氢的沸点极低,储运过程中不可避免地存在汽化损失,因此液态储氢对装置的可靠性要求较高。由于中国液氢的发展起步较晚,储运环节关键技术落后,相关液氢标准不完善,严重制约了液氢大规模应用。鉴于液氢储运在氢能产业链的重要性,突破相关技术壁垒的迫切性,有必要对液氢储运技术进行研究。

本文对当前国内外液氢储运环节的关键设备及技术进行分析总结,提出相关发展方向及建议,为中国大规模液氢储运发展提供参考。

1固定式液氢贮存技术

固定式液氢贮存设备主要有小型杜瓦、中型储罐及大型球罐,根据液氢贮存容积的不同,其关键技术也存在差异。

1.1液氢杜瓦

液氢在使用过程中需从固定式液氢储罐运输到工作现场或实验室,因此需一种更灵活便捷的装置运输液氢。杜瓦瓶是一种小型真空低温容器,用于少量低温液体的储运,目前杜瓦瓶在液氧、液氮、液氩以及液态二氧化碳等低温液体的储运中已发展成熟。杜瓦瓶主要由内胆、外壳、绝热材料、增压装置以及各种阀门管路组成。根据使用要求,杜瓦瓶可直接提供低温液体,也可将低温液体汽化后使用,杜瓦瓶结构简单、操作灵活方便,是目前大部分实验室、医院、工业供液供气装置。

相比于液氧、液氮、液氩以及液态二氧化碳等低温液体,液氢沸点更低,因此对液氢杜瓦绝热性能提出更高的要求。液氢杜瓦需采用多种组合绝热结构降低蒸发损耗,通常有以下几种被动绝热方案:

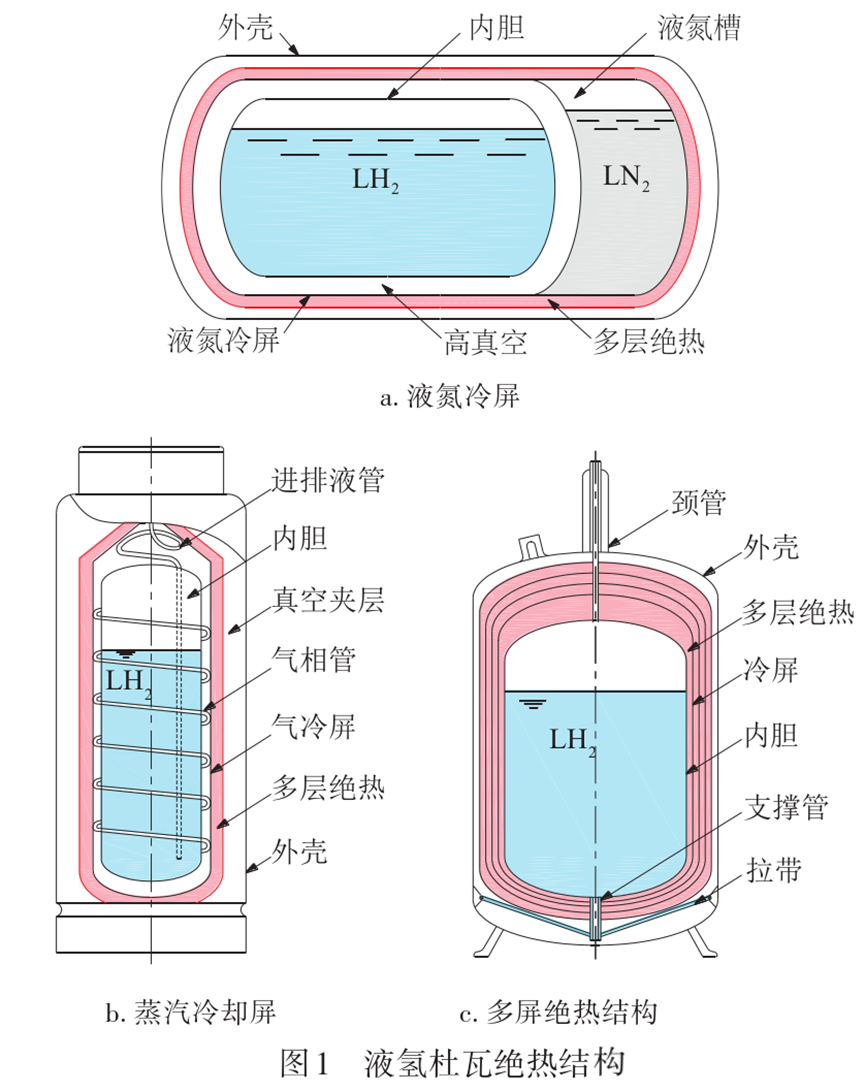

1)高真空多层绝热与液氮冷屏相结合的绝热结构,如图1a所示,此绝热方式能将辐射热流减少到原来的1/150~1/200,从而大幅降低液氢蒸发损失,具有绝热性能优良、预冷量小、稳定时间短等优点。但结构复杂、制造困难、体积及重量较大,需消耗液氮冷源。

2)高真空多层绝热与蒸汽冷却屏相结合的绝热结构,如图1b所示,金属冷却屏与蒸发气体管路连接,利用冷蒸汽的显热冷却金属屏,从而降低辐射换热,减小漏热量。金属冷屏不仅可作为多层绝热的辐射屏,也可作为蒸汽冷却屏消除多层绝热材料的纵向导热,具有绝热效率高、质量轻、热平衡快等特点。

3)高真空多层绝热与多屏绝热相结合的绝热结构,如图1c所示,在容器颈管处安装翅片分别与各传导屏连接,屏之间缠绕多层绝热,热量通过绝热材料时被金属冷屏阻挡并传导至颈管,被排出的冷蒸汽带走,从而达到降低漏热的目的,这种绝热结构具有重量轻、成本低、易抽真空等优点。一般屏的数量越多,其绝热效果越好,但屏的数量过多易使结构变得复杂,工艺难以实现,制作成本增加,因此液氢多屏绝热杜瓦通常为10屏。

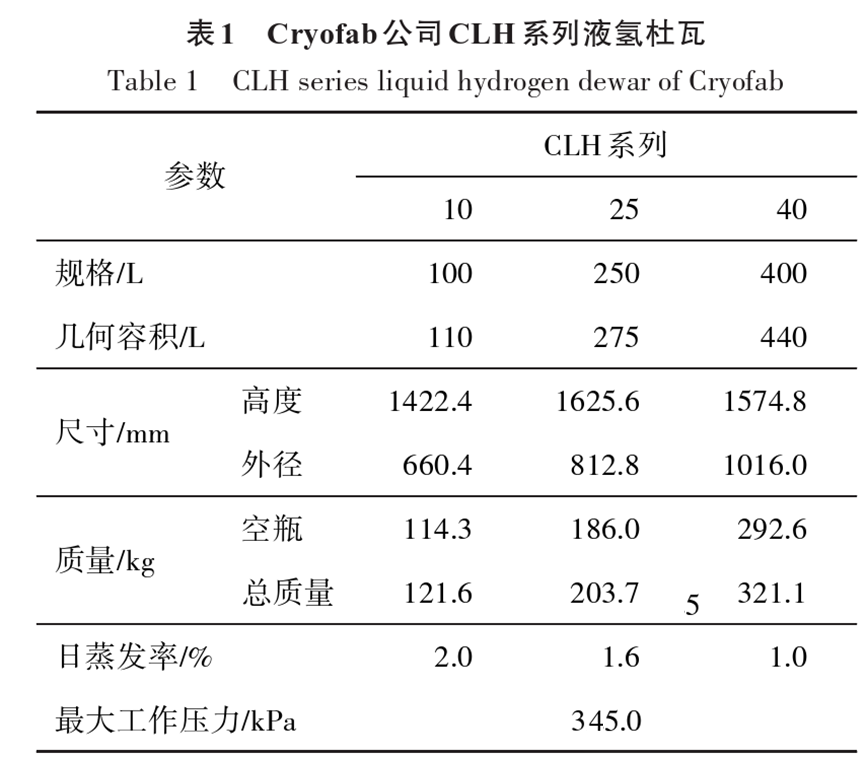

目前液氢杜瓦瓶使用较少,仅在科研机构、医院、化工厂等有少量需求,因此国内外液氢杜瓦生产厂家也较少。美国Cryofab公司生产的CLH系列液氢杜瓦瓶规格如表1所示,该杜瓦瓶采用高真空多层绝热与蒸汽冷却屏相结合的绝热技术,内外胆主体材料采用304不锈钢。该液氢杜瓦在减压、安全系统、排液及供气装置方面进行了极大的改进,并配有高精度液氢阀门。

1.2液氢储罐

生产地、使用地以及供液站等附近需较大的固定式储罐储存低温液体,常用的储罐形状有圆柱形、球形、圆锥形以及平底形,根据储罐容积的不同,储罐形状以及绝热方式也会有所差异。液氢储罐常用的结构有圆筒形及球形,圆筒形适用于几何容积小于500m3的储罐,绝热方式多为高真空多层绝热,球形储罐适用于几何容积大于200m3的储罐,由于其绝热空间较大,多层绝热材料缠绕困难,因此一般采用真空粉末绝热,绝热材料有珠光砂、气凝胶、玻璃纤维及中空玻璃微球等。

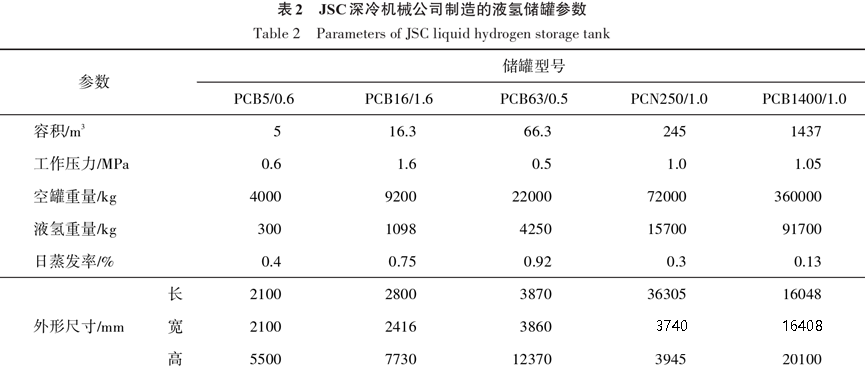

根据使用要求,液氢储罐从几立方到几千立方不等。国外液氢大型储罐的制造及应用已较为成熟,如美国Gardner cryogenics与Chart公司已在全球建立超过800个液氢储罐;日本岩谷与川崎重工公司液氢储罐的生产制造水平也处于领先地位;俄罗斯JSC深冷机械制造公司拥有多个规格的液氢储罐,最大已达到1400m3,并在火箭发射地面试验中心建造了多个液氢储存系统,总容积达5600m3。JSC公司生产的系列液氢储罐如表2所示。

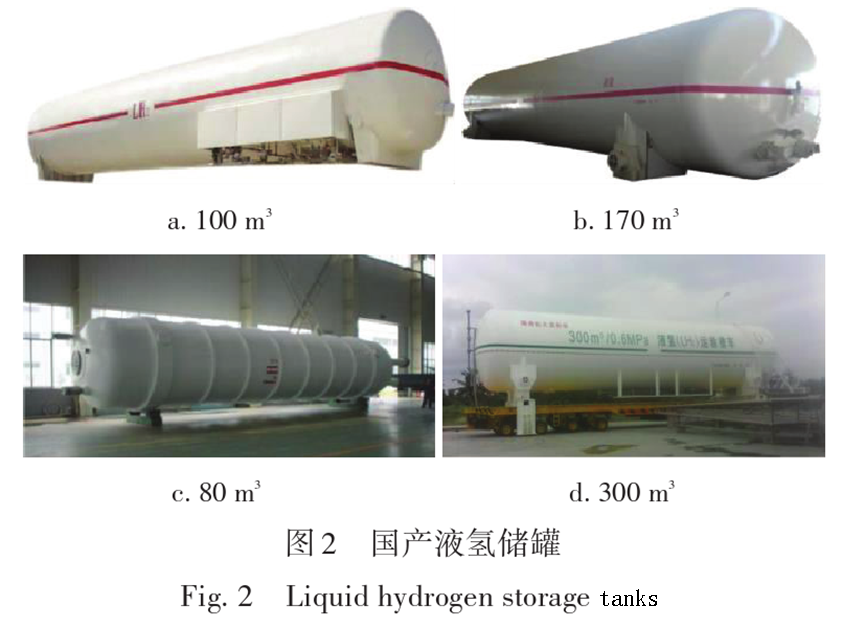

中国液氢储运技术发展缓慢,多年来液氢储罐及其配套设备以进口为主,随着航天事业的发展,液氢储罐已成为不可缺少的地面加注设备,目前主要用于航天发射基地,如海南文昌、西昌发射中心。

2005年,我国自助研制了100m3液氢储罐、25m3液氢运输半挂车及80m3液氢标箱,填补了当时中国液氢储罐的空白;2011年成功开发170m3液氢集液缸,为当时中国最大、技术要求最高的液氢储罐;2014年因为海南火箭发射中心制造了300m3液氢储罐,采用高真空多层绝热及特殊的内外罐支撑结构;随着低温技术的不断发展,未来液氢贮运设备将向大容积、高精度、高可靠性、低蒸发率和低成本的方向发展。

由于液氢特殊的性质,液氢储罐的设计需从容积、形状、绝热形式、结构材料、增压方式等多方面进行考虑。

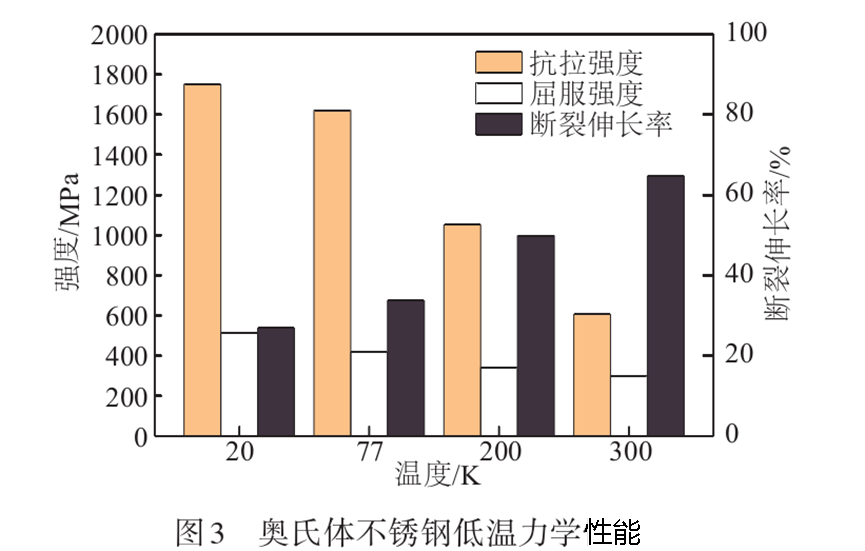

液氢储罐对主体材料的耐低温、耐氢性要求严格,需特别注意氢脆、氢腐蚀及氢渗透的问题。氢脆是氢以原子状态渗入材料内部聚合为氢分子,产生较高的应力集中,使得材料表面发生裂纹、折皱或鼓包,超过材料强度极限;氢腐蚀是氢原子与金属材料中不稳定碳结合,造成材料脱碳,强度和韧性显著降低。常用液氢储罐材料有奥氏体不锈钢、铝合金、钛合金以及碳纤维复合材料,其中奥氏体不锈钢在低温下保持良好的力学性能,随着温度的降低,材料的抗拉强度与屈服强度均明显提高,如图3所示。

300系列奥氏体不锈钢广泛应用于低温储存设备,由于316L不锈钢中添加了钼元素,极大提高了抗氯离子的腐蚀能力,适用于高盐浓度的海洋环境,321不锈钢添加了Ti元素,提高了抗晶间腐蚀和高温强度,因此适用于耐腐蚀性和耐热性要求较高的环境。铝合金及钛合金具有比强度高、耐腐蚀性好、耐高温、轻质性的特点,主要应用于航天低温液氢储罐,但其焊接技术一直是研究热点。复合材料具有较高的强度和较低的密度,其低温力学性能受材料基体、纤维和界面的多重影响,目前对于低温容器用复合材料的研究集中在基体的低温力学性能、纤维和树脂基体热膨胀的协同性以及低温断裂机理。

中国已具备复合材料生产加工条件,但对于液氢容器仍需解决氢渗透导致的裂纹扩展以及泄露等问题,同时需对复合材料的结构型式、成型工艺等方面深入研究。

液氢储罐绝热方式的选取应根据容积、形状、日蒸发率、制造成本等多方面因素考虑,小型、移动式液氢储罐应尽可能采用重量轻、外形小的绝热形式,如高真空多层绝热、多屏绝热;超大型液氢储罐应选用制造成本低、工艺简单的绝热形式,同时对夹层空间大小以及绝热材料重量不应严格要求,如真空粉末绝热。

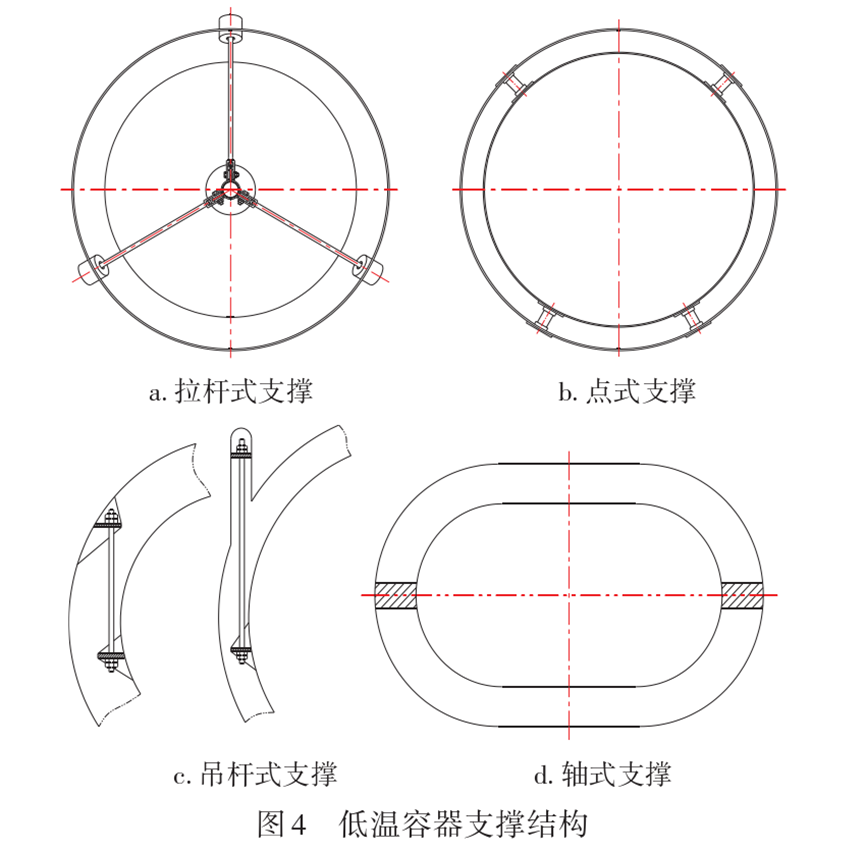

液氢储罐的支撑结构应在保证结构强度的前提下减小漏热量,常用的低温容器支撑形式有两点轴式支撑、六点组合支撑、八点复合材料支撑、拉杆式支撑以及吊杆式支撑等,几种低温容器支撑结构如图4所示,图4a、图4c均为增加导热路径减小漏热量,图4b、图4d主要采用热导率较小的复合材料减小漏热。

液氢管路系统也要遵循相关设计原则:在满足自身结构应力的条件下,真空夹层内管路尽可能长、管壁尽可能薄,有利于降低管路引起的漏热;管路应满足较大的形变补偿量,防止薄弱区域因热胀冷缩而发生开裂;液相管、增压器入口管段应设计液封结构,避免管内液氢受热造成额外蒸发损失。

1.3液氢球罐

在相同直径以及压力下,球形储罐壁厚仅为圆筒形的一半,钢材用量省、占地面积小、基础工程简单,且其壁应力分布均匀。由于低温储罐漏热与其表面积成正比,相同容积下球形表面积最小,因此球形储罐是最理想的固定式液氢贮存方式。但球罐的制造、焊接以及组装要求严格,检验工作量大,制造费用高,因此液氢球罐一般为大容积固定式贮存。

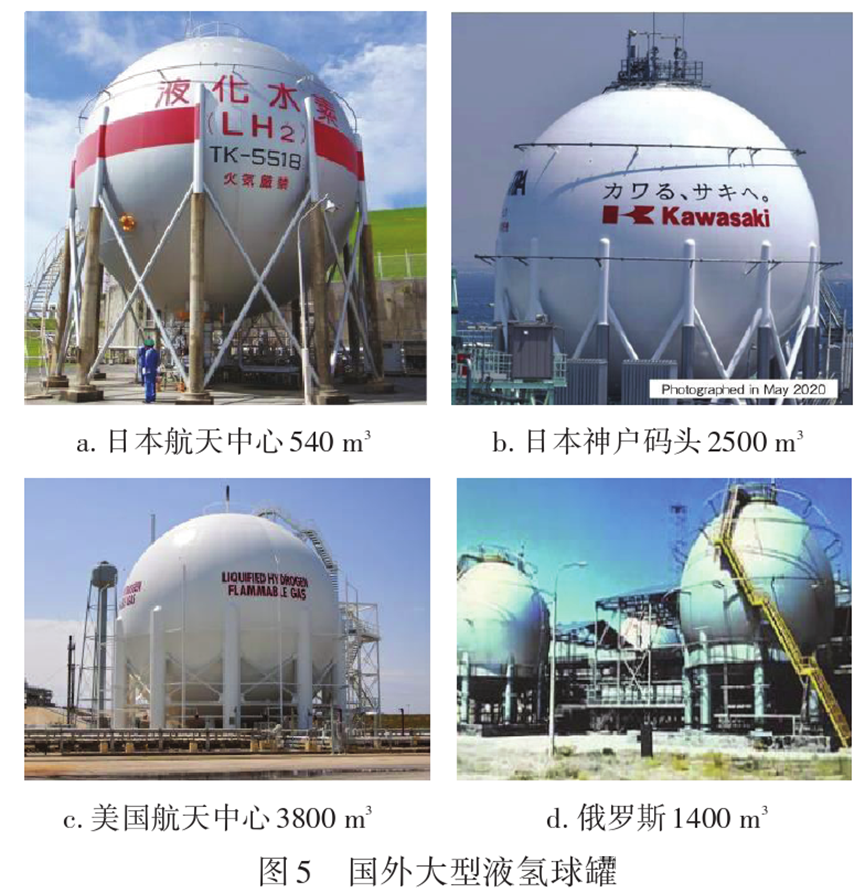

大型液氢球罐起初多应用于航空航天事业,随着载人航天和空间探测活动的不断发展,液氢球罐的技术也逐渐趋于成熟。国外在20世纪50年代已开启液氢球罐的研发工作,几种大型液氢球罐结构如图5所示。

1966年,美国在肯尼迪航天中心建造了第一个直径达25m的液氢球罐,为阿波罗计划的航天飞机提供燃料,其容积为3800m3,采用真空粉末绝热方式,蒸发率达600m3/a,该球罐在2017年返修后仍在使用;1974年美国为推进核能利用在内华达州试验场建成1893m3大型液氢球罐;2018年,美国航天局为新的探月计划建造了容积为4700m3(公称容积为5000m3)的液氢球罐,可储存333t液氢,并配备了30t/d的液氢生产线,储罐内不再使用真空粉末绝热系统,而是采用绝热性能更优的中空玻璃微球绝热,同时内部增设主动热控制技术,最大蒸发速率可降低至0.05%/d;2021年,美国CBI公司宣布完成了40000m3液氢球罐的概念设计。俄罗斯JSC深冷机械制造公司为火箭发射场建造了1400和250m3的液氢储罐,其中1400m3为球罐,外径为16m,球罐总高20m,并采用高真空多层绝热。

日本在种子岛航天中心建造了容积为540m3的液氢球罐,日蒸发率小于0.18%;2020年日本为了完成澳大利亚褐煤与氢能的供应链系统,在神户码头建造了2500m3的液氢球罐,采用珠光砂真空绝热,目前已投入使用,同时川崎重工完成了10000m3球形储罐的基本设计,约储存710t液氢;近年来挪威与日本、欧洲等一些国家开展大规模氢气生产运输供应链系统,并计划在液氢货运码头建立7个液氢球罐,日蒸发率低于0.1%。

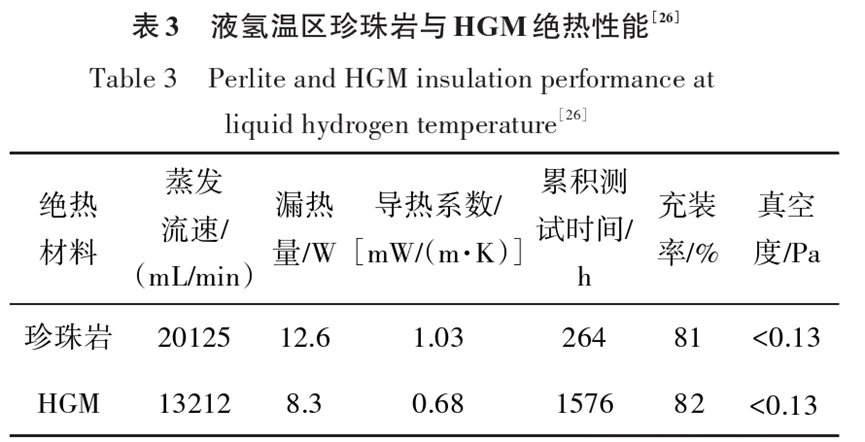

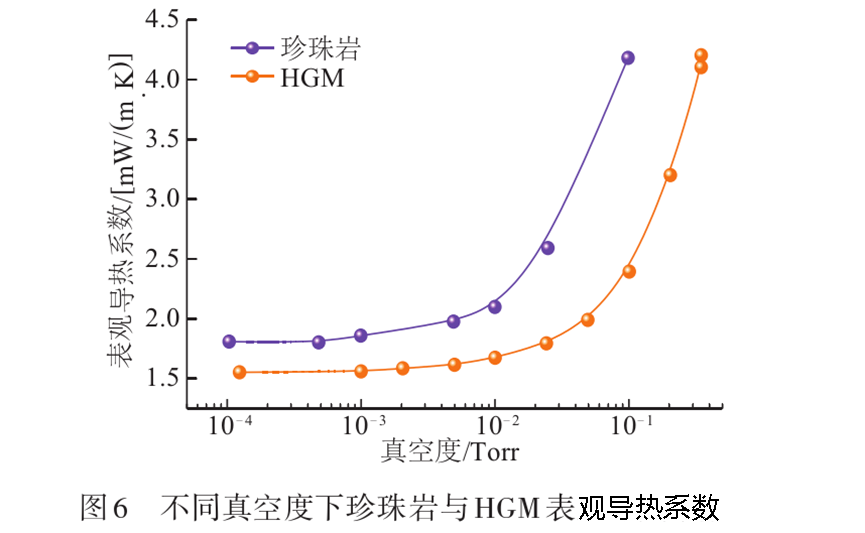

未来大型液氢球罐可采用绝热性能较好的中空玻璃微球(hollowglassmicrospheres,HGM)代替真空粉末绝热。表3为美国国家航空航天局(National Aeronautics and Space Administration,NASA)通过试验对比分析珍珠岩与HGM的绝热性能,HGM的绝热性能较珍珠岩提高了34%,这是由于HGM间为点接触,空心结构能有效延长导热路径,降低接触热阻,同时将气体封存在气泡内部,最大限度减小了气体流动传热。

图6为夹层不同真空度下珍珠岩与HGM的表观导热系数变化,HGM在高真空下的绝热性能优于珍珠岩,并随着真空度的降低表观导热系数差距也逐渐扩大。当夹层真空度优于13.3Pa时HGM的绝热性能比珍珠岩高46%,因此使用HGM填充绝热方式可有效提高液氢储罐的绝热效果。

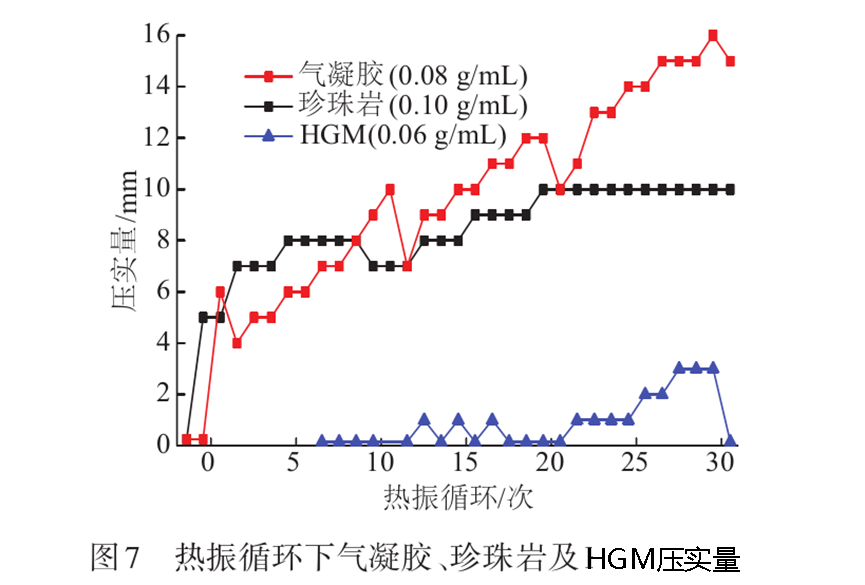

除此之外,NASA还研究了低温环境下珍珠岩、气凝胶以及HGM在热和振动循环中的压实情况,如图7所示,发现HGM的压实量远低于珍珠岩、气凝胶,甚至比压实的珍珠岩还低13%。HGM还具有防水、防潮、耐火、抗压、抗冻及良好的热稳定性能,因此有望解决大型真空粉末球罐由于绝热材料沉降造成顶部绝热失效的问题。

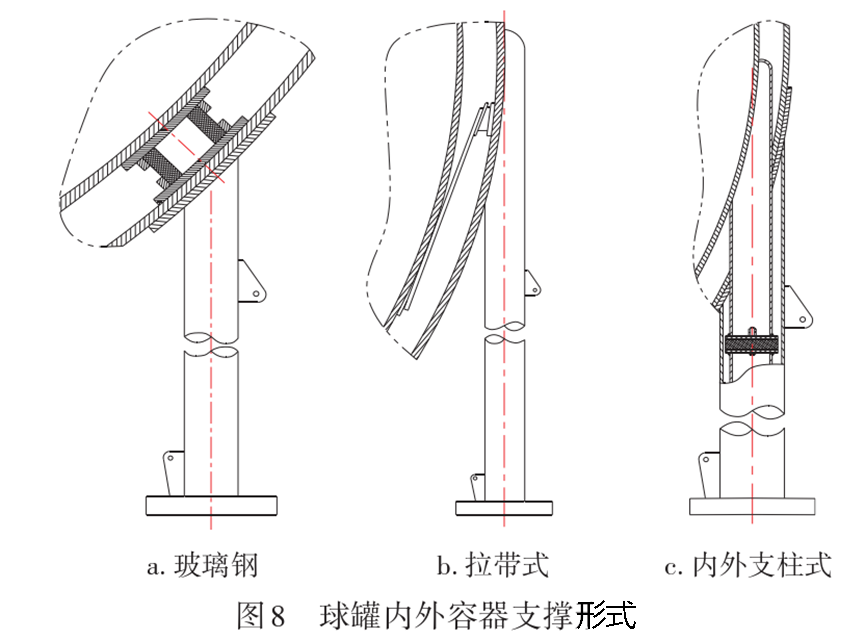

大型液氢球罐设计时需考虑地震、风、雪等载荷的影响,因此机械支撑构件是保证力学强度和提高容器绝热性能的关键。常用减少支撑结构漏热的途径有:选取热导率较低的材料、增加构件有效传热长度、保证结构强度条件下减少传热截面积、采用热阻值较大的结构形式。根据大型低温球罐的特点,一般内外容器的支撑形式有玻璃钢点式支撑、拉带式支撑以及内外支柱式支撑,如图8所示。其中图8a、图8c采用了热导率较小的玻璃钢进行隔热,图8b采用减小传热横截面积和增加传热路径来降低支撑漏热量。

大型液氢球罐的基础设施复杂,需设置压力、温度、液位等监测仪表,具备气液排注和回收系统,必要时采用零蒸发(zeroboil-off,ZBO)储存技术,实现液氢储存过程中压力控制和零损耗。液氢球罐中所有配套设备需满足液氢温区使用要求,如阀门、泵、管路及其他配件,同时需对这些部件进行真空绝热,防止液氢不必要的蒸发损失。目前中国氢能的利用处于起步阶段,液氢技术仅应用在航天、军事等领域,民用主要以高压氢储罐为主,还未建设大型液氢球罐。因此未来中国需加快大型液氢球罐及其配套设备的研发工作,为迎来氢能源革命做好准备。

|

作者: 王鑫 陈叔平 朱鸣 来源: 中科富海 时间: 04-24

主页 > 新闻资讯 >

- 上一篇:国家队“配置”碳资产

- 下一篇:氢能市场动态:多方合作,积极推动绿色氢氨醇开发利用